Vademecum SF6

Sześciofluorek siarki (SF6) posiada doskonałe właściwości izolacyjne oraz skutecznie gasi łuk elektryczny w urządzeniach stosowanych powszechnie w energetyce. Oprócz zalet SF6 posiada znaczącą wadę – jest gazem cieplarnianym o bardzo wysokim współczynniku GWP (ang. global warming potential). Dlatego niezbędne jest zadbanie o szczelność urządzeń elektroenergetycznych oraz o podnoszenie kwalifikacji personelu pracującego z sześciofluorkiem siarki. Działania w tym zakresie od lat są regulowane rozporządzeniami Komisji Europejskiej. Mają one na celu ograniczenie emisji SF6 oraz propagowanie dobrych praktyk wśród specjalistów branży energetycznej.

Spis treści

1. Dlaczego SF6? Rys historyczny.

We wczesnych latach siedemdziesiątych XX wieku czołowe firmy aparatowe na świecie rozwinęły produkcję wysokonapięciowych rozdzielnic osłoniętych z izolacją w postaci sześciofluorku siarki (SF6), oraz wysokonapięciowych wyłączników, w których ten gaz stanowił medium gaszące łuk elektryczny. Później nastąpił szybki rozwój tej techniki aparatowej, co można tłumaczyć ogromnymi możliwościami jakie otworzyły się przed konstruktorami aparatów elektrycznych po wykryciu doskonałych własności SF6.

Konstruktorzy dawno próbowali budować prefabrykowane rozdzielnice osłonięte najwyższych napięć (powyżej 110 kV) na wzór rozdzielnic osłoniętych na niskie (do 1 kV) i średniego napięcia (poniżej 110 kV). Próby budowy rozdzielnic osłoniętych z izolacją stałą (żywice), olejową lub ze sprężonym powietrzem nie dawały zadowalających rezultatów. Prefabrykowane elementy rozdzielnic z izolacja stałą o wymaganej wytrzymałości dielektrycznej były ciężkie i zawodne, wskutek pęknięć odlewów żywicznych o dużej objętości. Rozdzielnice z izolacją olejową były niebezpieczne pod względem wybuchowym i pożarowym i również ciężkie. Rozdzielnica z izolacją w postaci sprężonego powietrza była w próbnej eksploatacji, ale i ta technika nie znalazła szerszego zastosowania z racji konieczności stosowania wysokiego ciśnienia (ok. 6 MPa) i związaną z tym potrzebą obudów o wielkiej wytrzymałości mechanicznej.

Dopiero kombinacja izolacji stałej jako elementów wsporczych, oraz izolacji gazowej (SF6) jako izolacji głównej, spełniła oczekiwania konstruktorów i umożliwiła powszechne budowanie rozdzielnic małogabarytowych na najwyższe i średnie napięcia, w których szyny zbiorcze i wszystkie aparaty zostały zamknięte w szczelnych osłonach metalowych.

Rozdzielnice z SF6 zajmują powierzchnię 10-20 krotnie mniejszą od rozdzielnic konwencjonalnych. Różnica zajmowanych objętości jest jeszcze większa – co ma szczególne znaczenie przy potrzebie budowy rozdzielnicy halowej. Dla rozdzielnic z SF6 jest obojętne czy atmosfera jest chemicznie zanieczyszczona, zakurzona, zawierająca sole lub mgłę kwaśną. Niegroźne są dla nich wyładowania atmosferyczne. Są bezpieczne pod względem wybuchowym i pożarowym. Obsługa i konserwacja tych rozdzielnic jest uproszczona z racji stosowania bezpiecznych, uziemionych osłon torów prądowych, oraz wielu systemów technicznych bezpieczeństwa. Pomimo eksploatowania na świecie dużej liczby rozdzielnic osłoniętych z SF6 to w literaturze nie było informacji o poważniejszych awariach, które spowodowałyby śmierć lub poważne obrażenia personelu.

Duże bezpieczeństwo obsługi rozdzielnic z SF6 wynika stąd, że ten typ urządzeń może pracować bez obsługi, części pod wysokim napięciem są niedostępne. Zatrucia personelu produktami rozpadu SF6 są w praktyce mało prawdopodobne, głównie z powodu niewielkiego stężenia związków toksycznych, łatwości stwierdzenia ich obecności po zapachu i naturalnemu odruchowi personelu opuszczenia pomieszczenia w przypadku awarii polegającej na gwałtownym rozszczelnieniu obudowy.

Awaryjność rozdzielnic osłoniętych z SF6 jest znacznie mniejsza niż rozdzielnic otwartych. Literatura przedmiotu podaje, że względna liczba poważniejszych uszkodzeń w rozdzielnicach osłoniętych jest około sześciokrotnie mniejsza od analogicznych danych rozdzielnic konwencjonalnych. Rozdzielnice osłonięte stwarzają również znacznie mniej kłopotów eksploatacyjnych niż rozdzielnice tradycyjne. Przy czym niesprawności rozdzielnic z SF6 można podzielić na dwie grupy: niesprawności tego samego rodzaju, co rozdzielnic konwencjonalnych, tzn. niezależnych od rozwiązań (np. uszkodzenie mechaniczne napędu aparatu lub sterowania) i niesprawności charakterystyczne dla rozdzielnic osłoniętych z SF6 (np. elementów izolacji stałej, rozszczelnienie obudów itp.). Częstość występowania niesprawności pierwszego rodzaju jest mniej więcej zbliżona w obu typach rozdzielnic. Natomiast z dostępnych statystyk uszkodzeń, specyficznych dla rozdzielnic izolowanych gazem wynika, że względne liczby niesprawności są bardzo niskie. Jednak należy wziąć pod uwagę, że usunięcie uszkodzenia w tym typie rozdzielnicy może okazać się trudne i trwać na tyle długo, że porównanie wskaźników awaryjności będzie mniej korzystne. Musimy pamiętać, że wystąpienie awarii w rozdzielnicy z SF6 ma znacznie poważniejsze konsekwencje dla ruchu systemu energetycznego niż w stacjach konwencjonalnych. Bardziej skomplikowany demontaż, naprawa i ponowny montaż powodują, że czas do ponownego włączenia do ruchu jest stosunkowo długi.

W pierwszych rozwiązaniach rozdzielnic osłoniętych z SF6, ze względu na brak pewności co do uszczelnień, stosowano urządzenia do samoczynnego dopełniania gazem w przypadku ubytków poniżej wyznaczonego poziomu. Szybko jednak rozwiązania konstrukcyjne i zastosowane systemy uszczelnień zapewniły dostateczną szczelność, co pozwoliło na zrezygnowanie z samoczynnego dopełniania. Obecnie firmy zapewniają roczne ubytki gazu nieprzekraczające 0,1%.

Pierwsze rozdzielnice osłonięte z SF6 zaczęły pojawiać się na świecie od roku 1965. Już do roku 1974 wszyscy producenci, których liczbę można było oceniać na 20-25 firm, wyprodukowali około 2000 pól. Początkowo wysokie ceny hamowały popyt na tego rodzaju urządzenia rozdzielcze (cena nowości, koszt badań). W późniejszych latach łączne koszty inwestycji rozdzielnic z SF6 były już konkurencyjne w porównaniu do rozwiązań konwencjonalnych (halowych). Inwestorzy uwzględniali zmniejszenie kosztów zajmowanego terenu i możliwości architektonicznego dopasowania obiektu do otaczającej zabudowy w miastach lub terenów zakładów przemysłowych. Rozdzielnica z SF6, przy zastosowaniu linii kablowych, może być instalowana w podziemiach budynków, pod skwerami lub placami. Ten rodzaj urządzeń skraca czas montażu na miejscu zainstalowania, gdyż rozdzielnica jest dostarczana w dużych zestawach (np. pola). Obniżają się wyraźnie koszty eksploatacji dzięki ograniczeniu zabiegów konserwacyjnych, przeglądów i liczby obsługi, oraz dzięki zwiększeniu w dużym stopniu niezawodności działania urządzeń elektroenergetycznych.

Dynamiczny wzrost zapotrzebowania na energię elektryczną wymaga rozbudowy sieci energetycznych i zmusza do wprowadzenia linii najwyższych napięć w głąb miast i zakładów przemysłowych. W wielu przypadkach rozdzielnice osłonięte z izolacją SF6 są jedynym możliwym rozwiązaniem przy napięciu 123 kV i wyższym w konkretnych warunkach zabudowy (więcej o rozdzielnicach w rozdziale 6).

Równolegle z postępem w dziedzinie techniki izolowania sześciofluorkiem siarki i budowy rozdzielnic izolowanych tym gazem postępowały prace nad wykorzystaniem SF6 w wyłącznikach do gaszenia łuku elektrycznego. Trudno spodziewać się, aby wykryto w najbliższych latach lepszy gaz do zastosowania w aparatach elektrycznych jako medium gaszące łuk elektryczny niż sześciofluorek siarki. Przy zastosowaniu SF6 znacznie upraszcza się konstrukcja wyłączników w porównaniu do pneumatycznych i małoolejowych. Równocześnie aparat ten ma zwiększoną niezawodność i wydłużony okres eksploatacji. Charakterystycznym dla SF6 jest to, że przy wyłączaniu nawet małych prądów w atmosferze tego gazu, nie ma gwałtownego „zrywania łuku”, a tym samym nie ma niebezpiecznych przepięć. Korzystnym zjawiskiem jest też szybki wzrost wytrzymałości elektrycznej przerwy po zgaszeniu łuku w SF6 i tym samym możliwość przerywania obwodu przy dużych stromościach napięcia powrotnego. Ważną zaletą SF6 jest to, że niezbędne ciśnienie gazu do gaszenia łuku wysokonapięciowego nie musi być tak duże jak w wyłącznikach pneumatycznych. Stąd możliwość stosowania wyłączników samosprężnych lub samogenerujących ciśnienie w obszarze łuku. Komory gaszeniowe mają stosunkowo prostą konstrukcję (więcej o wyłącznikach w rozdziale 7).

Niestety technika SF6 ma też wady. Gaz SF6 jest droższy niż sprężone powietrze, wymaga osłon o dużo większej szczelności. Powoduje pewne trudności przy napełnianiu urządzenia (wysoka próżnia). Wybór materiałów izolacyjnych i konstrukcyjnych do wyłączników utrudnia agresywność produktów rozpadu gazu pod działaniem łuku elektrycznego i ich związków. W wyłączniku tworzą się związki toksyczne stwarzające zagrożenie dla ludzi – zwłaszcza podczas remontów i demontażu. Ostatnia wada powoduje, że technika SF6 nie może być uważana za całkowicie bezpieczną. Ale też nie powinna być nadmiernie eksponowana i szczególnie podkreślana przez przeciwników tej techniki.

Eksploatacja urządzeń elektroenergetycznych z sześciofluorkiem siarki wymaga stosowania niezbędnych zabezpieczeń ogólnych i indywidualnych.

Zainteresowanie tą techniką w Polsce zostało zapoczątkowane na początku lat siedemdziesiątych w Instytucie Elektrotechniki. Podjęte badania i prace konstruktorskie doprowadziły do zainstalowania do badań eksploatacyjnych (stacja elektroenergetyczna w Sulejówku) jednopolowej rozdzielnicy na napięcie 123 kV i prąd ciągły 1250A, z wyłącznikiem o prądzie wyłączalnym 25 kA. Do próbnej eksploatacji zainstalowano też dwa wyłączniki napowietrzne 123 kV (Mory, Gdańsk). Później opracowano, wykonano i przeprowadzono badania laboratoryjne prototypu wyłącznika 123 kV o prądzie wyłączalnym 31,5 kA. Wykonana została też w Instytucie Elektrotechniki, na zamówienie Energetyki, prototypowa rozdzielnica pięciopolowa na napięcie 123 kV – ale do jej zainstalowania nie doszło. W Polsce nastawiono się na produkcję wyłącznika licencyjnego (EDF) i zakup rozdzielnic producentów zagranicznych. Wieloletnie prace badawcze i konstruktorskie realizowane w Instytucie Elektrotechniki procentowały jedynie zdobytym bogatym doświadczeniem w zakresie techniki SF6.

Długoletnie doświadczenia ze stosowaniem SF6 w urządzeniach rozdzielczych pokazały, że nie ma poważnego zagrożenia dla ludzi, wszakże pod warunkiem, iż są podejmowane odpowiednie środki ostrożności, oraz są przestrzegane ustalone procedury postępowania w całym zakresie eksploatacji i likwidacji urządzeń.

Personel pracujący z SF6 musi być bardzo szczegółowo zapoznany z właściwościami produktów rozpadu gazu, być świadomy zagrożenia dla zdrowia i powiadomiony o niezbędnych środkach bezpieczeństwa, które należy podjąć, aby ryzyko było ograniczone do minimum.

2. Sześciofluorek siarki w stanie dostawy. Właściwości chemiczne i fizyczne SF6.

Sześciofluorek siarki jest gazem syntetycznym, otrzymywanym przez działanie gazowym fluorem na siarkę. Cząsteczka ma kształt oktaedryczny (ośmiościenny) z sześcioma atomami fluoru w wierzchołkach i atomem siarki w środku. Siarka w tym związku ma największą wartościowość. Ta struktura jest przyczyną niezwykłej stabilności gazu i jego wyjątkowo dużej bezwładności chemicznej, gdyż do jego rozpadu potrzeba znacznej energii. Rozpad SF6 pod wpływem temperatury zaczyna się w zasadzie dopiero przy około 5000C. Jednak w obecności niektórych metali, a zwłaszcza metali i ich stopów zawierających krzem, rozkład może następować już w temperaturze 180-2000C. SF6 trudno rozpuszcza się w wodzie, nieco łatwiej w alkoholu. Czysty gaz nie reaguje z wodorem ani z metalami, a z tlenem jedynie w obecności wyładowań elektrycznych. Jest gazem bezbarwnym, nietrującym, bez zapachu i niepalnym.

Ciężar cząsteczkowy SF6 wynosi 146,06 a gęstość przy temperaturze 200C i ciśnieniu 1 bara jest 6,16 g/l, czyli około 5 razy więcej niż gęstość powietrza. Jest to więc jeden z najcięższych znanych gazów.

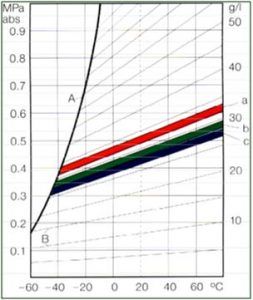

Własności termodynamiczne SF6 wynikają z wykresu Moliera. Punkt krytyczny SF6 jest przy ciśnieniu 37,46 barów i temperaturze 45,580C, co pozwala na jego skraplanie przez sprężanie do transportu i przechowywania.

Zastosowanie SF6 w aparatach elektroenergetycznych wynika z jego doskonałych właściwości elektrycznych. Wiadomo, że wytrzymałość elektryczna gazów zależy od wielu czynników: drogi swobodnej cząsteczki, jej przekroju czynnego, powstających zderzeń niesprężystych i zdolności wiązania elektronów przy tych zderzeniach i magazynowania ich energii. Gazy elektroujemne, jak SF6, mają zdolność wiązania elektronów przez tworzenie jonów ujemnych, co znacznie zwiększa ich wytrzymałość elektryczną (spowalnianie ruchliwych elektronów).

Wytrzymałość elektryczna SF6 przekracza 1,8 – 3,0 razy wytrzymałość powietrza w zależności od warunków wykonania próby. W polu jednorodnym jest ok. 2,4 razy większa. Przy ciśnieniu ok. 3 barów SF6 osiąga 75% wytrzymałości oleju izolacyjnego w przypadku pola jednorodnego, a przy polu niejednorodnym może nawet wykazywać lepsze niż olej właściwości izolacyjne [1].

Sześciofluorek siarki nie może stanowić jedynego materiału izolacyjnego zastosowanego w rozdzielnicy czy wyłączniku – izolatory wsporcze i przepustowe muszą być wykonane ze stałych materiałów izolacyjnych. Materiały te pracują w atmosferze SF6, a więc istotną sprawą jest poznanie wpływu SF6 na stałe materiały izolacyjne. Oczywiście trzeba tu rozróżnić wymagania stawiane materiałom izolacyjnym naprężanym tylko napięciowo w atmosferze czystego SF6, np. izolatorom szyn zbiorczych, a materiałom pracującym w komorach gaszeniowych, narażonym dodatkowo na działanie produktów rozpadu SF6. Szczególnie istotna jest wytrzymałość powierzchniowa tych izolatorów w atmosferze SF6. Wiadomo, że większość wytwórców używa na izolatory żywic epoksydowych ze specjalnymi wypełniaczami. Ten materiał spełnia całkowicie wymagania wytrzymałości elektrycznej i mechanicznej. Badania próbek pokrytych warstwą tworzywa zawierającego związki fluoru (zwanego teflonem) wykazały znaczne powiększenie napięcia wyładowania powierzchniowego w gazie. Istnieje jednak szereg innych materiałów izolacyjnych, które mogą stykać się z SF6 w urządzeniach elektrycznych. Materiały te mogą wykazywać dość znaczne różnice własności zależnie od producenta, nawet przy bardzo zbliżonym składzie, dlatego też można uznać, że każdy stały materiał izolacyjny, który zamierza się zastosować w urządzeniach z SF6 musi być poddany badaniom (uwaga dotyczy np. remontów).

Wiele badań przeprowadzono dla ustalenia zdolności przenoszenia ciepła w SF6. Zagadnienie jest o tyle interesujące, że ciepło właściwe (molowe) SF6 jest mniejsze niż powietrza, jednak na jednostkę objętości gazu jest ono 3,7 razy większe niż ciepło właściwe powietrza. Przewodność cieplna SF6 wynosząca 1,26×10-4W/cm×K jest przeszło dwukrotnie mniejsza niż przewodność cieplna powietrza (2,86×10-4W/cm×K), jednak przy uwzględnieniu konwekcji zdolność przenoszenia ciepła przez SF6 charakteryzująca się współczynnikiem przenoszenia ciepła, jest większa niż odpowiednia zdolność powietrza i zbliża się do wartości osiąganych przy helu lub wodorze. Wynika stąd możliwość powiększenia gęstości prądu w przewodniku (np. szyny zbiorcze) znajdującym się w atmosferze SF6 w stosunku do gęstości w przewodniku w powietrzu.

Odrębne zagadnienie stanowi przewodność cieplna SF6 przy wysokich temperaturach, tzn. podczas gaszenia łuku elektrycznego. Autorzy badań, opierając się na tym, że dysocjacja SF6 przebiega szczególnie intensywnie w temperaturze 2000-2100 K i kończy się praktycznie przy ok. 4000 K, a zatem przy tej temperaturze SF6 jest zdysocjowany na F i S przy niewielkiej części związków dwuatomowych, są zdania, że w tych warunkach można przyjąć stosunek ciepła właściwego i przewodności cieplnej jako stały. Badania wykonywane w tych warunkach wykazały, że w SF6 jest intensywne odprowadzanie ciepła z łuku, co prowadzi do zmniejszenia jego średnicy i wzrostu rezystancji łuku [2].

Zastosowanie SF6 w komorach gaszeniowych wyłączników jest związane z wyjątkowo dobrymi właściwościami tego gazu jako medium gaszące łuk elektryczny. Już pierwsze próby (1954 r., USA) wykazały, że przy swobodnym wyłączaniu prądu, zdolność gaszenia w SF6 przekracza około stukrotnie zdolność gaszenia w powietrzu. Wiadomo, że wyłączanie prądu przemiennego, zwłaszcza przy małym współczynniku mocy, zależy znacznie bardziej od szybkości narastania wytrzymałości przerwy połukowej, niż od wytrzymałości elektrycznej zimnego gazu. Szybkość narastania wytrzymałości przerwy, tzn. szybkość dejonizacji kolumny połukowej, zależy od parametrów cieplnych i elektrycznych plazmy. Istotne są zwłaszcza: przewodność cieplna i rozkład temperatury w łuku, warunki dysocjacji, spadek napięcia, mocy i energii łuku, a wreszcie stała czasowa łuku. Badania łączeniowe w SF6 wykazują walory tego gazu z punktu widzenia wymienionych cech [3, 4, 5].

Podstawowe własności gaszeniowe SF6 są związane z przebiegiem dysocjacji tego gazu. Dysocjacja zaczyna się przy stosunkowo niskich temperaturach ok. 2000 K i przebiega „na raty” przy zmiennych energiach jonizacji, a jednocześnie przy spadku temperatury następuje bardzo szybki wzrost wytrzymałości elektrycznej. Łuk dobrze gaśnie w gazach, w których mogą nastąpić gwałtowne spadki temperatury w kolumnie połukowej, prowadzące do temperatur mniejszych od tej, przy której gęstość elektronów wynosi 109/cm3. Temperatura ta, nazwana temperaturą gaszenia, jest rzędu 3000 K. Rdzeń łuku powstaje wówczas, gdy temperatura łuku przewyższa temperaturę dysocjacji cząsteczek gazu, a więc dobre własności gaszeniowe przejawiają gazy, których temperatura dysocjacji jest niższa od temperatury gaszenia. W tych przypadkach temperatura łuku poza rdzeniem jest niższa od 3000 K. Rdzeń gwałtownie zanika przy zgaśnięciu łuku, kolumna połukowa ma temperaturę mniejszą niż 3000 K, a gęstość elektronów zmniejsza się tak dalece, że ponowny zapłon nie może nastąpić. W SF6 rdzeń łuku przewodzi praktycznie cały prąd; poza rdzeniem panują temperatury, przy których gęstość elektronów, a więc i przewodność elektryczna są bardzo małe [6, 7, 8].

Temperatura dysocjacji SF6 leży poniżej 3000 K, stała czasowa łuku jest bardzo mała, a więc gaz ten musi mieć dobre własności gaszeniowe.

Ponieważ SF6 jest gazem elektroujemnym, należy dodatkowo uwzględnić, że wobec wiązania swobodnych elektronów z cząsteczkami SF6, gęstość elektronów będzie mniejsza, niż wynika to jedynie z zależności temperaturowych. Wpływ ten jest w przybliżeniu równoważny z wpływem, który wywarłoby obniżenie temperatury gazu o 500 K.

Za wielką zaletę SF6 jest uważane zanikanie rdzenia łuku dopiero przy przejściu prądu przez zero i trudność wcześniejszego zniszczenia rdzenia przez zewnętrzne oddziaływanie. Rozpad kolumny łukowej w SF6 jest bardzo gwałtowny dopiero na 6 – 7 ms przed przejściem prądu przez zero. Stanowi to o przewadze wyłączania w SF6 nad wyłączaniem w powietrzu i próżni – w SF6 nie ma praktycznie przepięć nawet przy wyłączaniu małych prądów (indukcyjnych i pojemnościowych). Małą energię łuku przy zanikającym prądzie można wytłumaczyć niewielką temperaturą rekombinacji, co pokrywa utratę przewodności elektrycznej w dość dużym zasięgu poniżej 2000 K, w którym następuje ponowne związanie z fluorem dotychczas wolnych, łatwo jonizujących się atomów siarki. W zakresie temperatur leżących poniżej wartości, przy których zachodzi dysocjacja SF6 można uznać ten gaz za niemal idealne środowisko gaszeniowe. Oczywiście znakomicie zwiększa zdolność gaszenia łuku podmuch gazu. To, że w SF6 łuk ma zwartą budowę rdzenia nawet przy gwałtownym spadku prądu interpretuje się w ten sposób, że w procesie rozpadu główną rolę odgrywają nie zjawiska termodyfuzyjne, a bardzo krótko trwający lawinowy proces powstawania w chłodzonej plazmie mało ruchliwych ujemnych jonów. Dodatkową zaletą SF6 jest mała prędkość dźwięku – 136 m/s (znacznie mniejsza niż w powietrzu). Stąd minimalna prędkość przepływu gaszenia w dyszy naddźwiękowej jest dużo mniejsza deformacja łuku niż w powietrzu. Podstawową deformacją powstającą wskutek przepływu SF6 jest zmniejszenie średnicy kolumny łukowej w pobliżu przejścia prądu przez zero, dzięki czemu straty spowodowane dyfuzją osiągają wartość umożliwiającą zgaszenie łuku [9, 10, 11].

Należy pamiętać, że na prawidłową pracę urządzeń elektroenergetycznych – zwłaszcza wyłączników, ma wpływ jakość gazu. SF6 musi spełniać określone wymagania pod względem zawartości zanieczyszczeń (tabela 2.1), gdyż te mają wpływ na właściwości gazu.

Tabela 2.1. Wymagania dla technicznego SF6 wg PN-EN IEC 60376 [41]

| Substancja | Stężenie |

| SF6 | > 98,5 % objętościowo |

| Powietrze | < 10 000 μl/l (1 % objętościowo) |

| CF4 | < 4 000 μl/l (0,4 % objętościowo) |

| H2O | < 200 μl/l (200 ppmv) |

| Olej mineralny | < 10 mg/kg (10 ppmw) |

| Kwasowość całkowita | < 7 μl/l (7 ppmv) |

| ppmv = parts per million by volume (części na million objętościowo)

ppmw = parts per million by weight (części na million wagowo) |

|

Zanieczyszczenia w gazie muszą być ograniczone do takich ilości, aby pojedynczo lub łącznie nie stanowiły zagrożenia dla funkcjonowania urządzenia, w którym gaz ma być zastosowany. Na przykład woda (wilgoć), zanieczyszczenia kwaśne i tlen (gdy występują łącznie) mogą wywoływać korozję elementów, prowadzącą do niewłaściwego funkcjonowania urządzenia. Woda w obecności zanieczyszczeń kwaśnych może ulegać kondensacji w niskiej temperaturze i przy wysokim ciśnieniu pracy, co może zagrozić bezpieczeństwu pracy urządzenia pod względem elektrycznym. Ogólnie stopień zanieczyszczeń gazu ma wpływ na ilość i rodzaj wtórnych związków chemicznych tworzących się w czasie termicznego rozpadu SF6 (np. po wystąpieniu łuku).

Wydaje się oczywistym zalecenie, aby w eksploatacji urządzeń elektroenergetycznych z SF6 zapewnić napełnianie i dopełnianie gazem o sprawdzonej jakości – najlepiej od jednego dostawcy.

3. Stan SF6 w urządzeniach elektroenergetycznych.

Najczęściej stan SF6 w urządzeniu różni się od stanu gazu w czasie jego napełniania. Zawiera on zanieczyszczenia, które pojawiają się w różnych fazach przygotowania urządzenia do pracy i eksploatacji [34].

Zanieczyszczenia gazu w urządzeniu są spowodowane w różnym stopniu wskutek:

- niewłaściwego doboru materiałów konstrukcyjnych urządzenia, co może być przyczyną desorpcji wilgoci do gazu lub wytworzenia zanieczyszczeń po wtórnej reakcji chemicznej z rozłożonym SF6,

- błędów montażu fabrycznego,

- błędów montażu na miejscu zainstalowania,

- nieszczelności obudów i błędów w uzupełnianiu ubytków,

- rozpadu gazu w wyniku wyładowań elektrycznych i łuku łączeniowego,

- reakcji chemicznych zachodzących po wyładowaniach,

- działania wewnętrznych mechanizmów urządzenia [31, 32].

Oczywiście stan gazu w eksploatowanym urządzeniu w sposób zasadniczy zależy od jego funkcji użytkowej. Inny jest w przedziałach zamkniętych rozdzielnicy osłoniętej a inny w wyłączniku wysokonapięciowym i innym aparacie łączeniowym (np. rozłączniku). Omówienie tych zagadnień zróbmy w pierwszym rzędzie na podstawie przedstawionego poniżej typowego „schematu życia wyrobu”, jaki się analizuje najczęściej według procedur ekologicznych „Czystszej Produkcji” [44].

W takim „schemacie życia wyrobu” zwraca się uwagę na to jaki może być wpływ na stan zanieczyszczeń i zagrożenia nimi we wszystkich etapach istnienia wyrobu: od produkcji do likwidacji.

Konstruktor urządzenia może wpływać nie tylko na walory użytkowe projektowanego urządzenia, ale też na stan zawartego w nim gazu. Duże znaczenie ma właściwy dobór materiałów konstrukcyjnych i izolacyjnych. Chodzi zarówno o ich chemiczne reagowanie z SF6 (zwłaszcza z produktami rozpadu) jak i o eliminowanie materiałów porowatych – wchłaniających wilgoć i powietrze przed montażem i oddających te substancje do SF6. Wybór odpowiedniej konstrukcji uszczelnienia – o dużej skuteczności i trwałości, to ograniczenie ubytków gazu i możliwości wprowadzania zanieczyszczeń podczas jego uzupełniania [33, 34].

Tabela 3.1. Fazy życia wyrobu a stan zanieczyszczeń SF6

| Faza konstrukcji |

|

| Faza produkcji |

|

| Eksploatacja |

|

| Likwidacja |

|

W przypadku wyłączników jest niezwykle ważna optymalizacja komory gaszeniowej. Chodzi o skrócenie czasu łukowego (zmniejszenie energii dostarczanej przez łuk) i ograniczenie gazu do niezbędnej ilości. Ważny jest też wybór rodzaju i objętości adsorbentu – zapewniającego skuteczne funkcjonowanie w całym okresie eksploatacji. Podane zagadnienia powinny być rozstrzygnięte podczas badań konstruktorskich urządzenia.

Producent powinien zapewnić właściwą technologię wykonania elementów (gładkość powierzchni), oraz suchego i czystego montażu we wszystkich jego etapach. Podczas montażu należy ograniczyć do minimum kontakt elementów z wilgocią atmosferyczną, elementy przygotowane do montażu muszą być zamknięte w folii i magazynowane w suchym pomieszczeniu. W końcowej fazie montażu aparatów łączeniowych jest w nich instalowany adsorbent – jego jakość ma decydujący wpływ na późniejszy stan gazu. Na stan gazu, we wszystkich urządzeniach z SF6, ma wpływ zapewnienie doskonałej szczelności montażowej obudów, wykonanie wysokiej próżni (osuszenia wnętrza) przed napełnieniem i zachowanie zasad napełniania gazem.

Na omawiane wyżej warunki zapewnienia jakości nie ma w zasadzie wpływu użytkownik (poza wyborem dostawcy). Jego rola rozpoczyna się od montażu i uruchomienia urządzeń. Nawet jeśli montaż urządzeń na miejscu wykonuje dostawca, odbiorca powinien zapewnić odpowiednie warunki składowania (możliwie najkrótszego) i dozorować proces montażu. Odpowiednio musi być wykonane dopełnienie gazem (zgodnie z zasadami) i wykonanie badań odbiorczych (wg warunków odbioru). Ważne jest przestrzeganie w dalszej eksploatacji zasad instrukcji obsługi danego urządzenia. Bardzo ważne dla trwałości urządzenia i zawartości zanieczyszczeń w gazie jest prawidłowe wyrównywanie ubytków – tzn. uzupełnienie gazu.

Wyłączniki wysokonapięciowe z SF6 stanowią odrębny problem pod względem stanu gazu. Niezależnie od zanieczyszczeń technologicznych wprowadzanych do wnętrza wyłącznika, podobnie jak do przedziałów rozdzielnicy, pojawiają się produkty rozpadu gazu i ich wtórne związki chemiczne. W okresie eksploatacji należy przestrzegać, aby nie przekraczać granicznych wartości prądu wyłączalnego i granicznej liczby łączeń (wg wykresu zdolności łączeniowej znajdującego się w instrukcji obsługi). Rozpad gazu w wyniku wyładowań elektrycznych i łuku stanowi podstawową przyczynę powstawania związków toksycznych [35].

Głównym sposobem sprawdzenia stanu gazu – zwłaszcza w wyłącznikach jest pobranie próbki SF6 i jego diagnostyka – najlepiej chromatograficzna. Częstotliwość kontroli powinna być określona przez producenta aparatu. W zasadzie kontrola stanu gazu odbywa się co 1 do 5 lat – podczas okresowego przeglądu.

Kontrola stanu gazu w czasie eksploatacji powinna wykazać, że zawartość zanieczyszczeń nie osiąga wartości dopuszczalnych.

Tabela 3.2. Rodzaj i dopuszczalne ilości zanieczyszczeń występujące podczas

eksploatacji gazu wg PN-EN IEC 60480 [41]

| Substancja | Stężenie |

| SF6 | > 97 % objętościowo |

| Powietrze i/lub CF4 | < 30 000 μl/l (3 % objętościowo) |

| H2O | < 200 μl/l (200 ppmv) |

| Olej mineralny | < 10 mg/kg (10 ppmw) |

| Kwasowość | < 50 μl/l (50 ppmv) |

| ppmv = parts per million by volume (części na million objętościowo)

ppmw = parts per million by weight (części na million wagowo) |

|

W przypadku stwierdzenia podczas kontroli, że stężenie zanieczyszczeń przekracza poziom dopuszczalny należy wykonać zabieg wymiany gazu.

Faza ostatnia – demontaż urządzenia po jego pełnym wyeksploatowaniu lub uszkodzeniu, to najważniejszy etap pod względem zagrożenia dla personelu i środowiska – szczególnie w przypadku wyłączników najwyższych napięć. Prace te powinna wykonywać wyspecjalizowana ekipa z zachowaniem odpowiedniego reżimu.

Wyłączenie wyłącznika z eksploatacji nie musi łączyć się z demontażem biegunów na części w stacji rozdzielczej. Konieczne jest zawsze obniżenie ciśnienia gazu do niewielkiego nadciśnienia w stosunku do atmosferycznego. Zabieg ten należy wykonać przez odpompowanie gazu do butli.

Utrzymanie niewielkiego nadciśnienia w biegunach wyłącznika przygotowanego do transportu (np. do wytwórcy) ma na celu zapobieganie przedostaniu się wilgoci do wnętrza. Wilgoć powoduje:

- zmianę charakteru produktów proszkowych z osadów niezwiązanych z podłożem, na produkty lepkie i przyczepne do elementów wewnętrznych komory gaszeniowej. W tym przypadku pojawiają się także w większej ilości produkty hydrolizy,

- powstanie agresywnych gazowych produktów reakcji wtórnych, które cechują się działaniem korozyjnym na elementy konstrukcyjne i silnym oddziaływaniem toksycznym.

4. Rozpad SF6 spowodowany łukiem i wyładowaniami elektrycznymi.

Sześciofluorek siarki ma tak długo właściwości gazu obojętnego dokąd nie zostanie poddany działaniu termicznemu. Ma to miejsce w wyniku normalnej pracy wyłącznika (przerywanie obwodu elektrycznego, gaszenie łuku) i podczas awaryjnych wyładowań elektrycznych.

Przerywaniu prądu wysokonapięciowego obwodu elektrycznego towarzyszy zawsze konieczność zgaszenia łuku. W wyłączniku z SF6 odbywa się to najczęściej w strumieniu sprężonego gazu. Z racji wysokiej temperatury łuku nie jest do uniknięcia rozpad SF6.

Badania przewodności elektrycznej plazmy łuku [1,6] wykazują jej kolejne skoki: pierwszy w okolicy 2 000 – 2 100 K odpowiada połowicznej dysocjacji SF6 i pojawieniu się wolnej siarki, drugi, przy ok. 3 000 K, jest przypisywany dysocjacji SF2 i SF3. Trzeci, w strefie 15 000 – 20 000 K, wiąże się ze wzrastającym udziałem elektronów. Praktycznie po przekroczeniu ok. 4 000 K SF6 jest zdysocjowane na F i S. W tej sytuacji pojawiają się warunki do wtórnych reakcji chemicznych zachodzących wewnątrz komory gaszeniowej.

Pod wpływem łuku (i wyładowań iskrowych) mogą pojawiać się głównie następujące trwałe produkty rozpadu gazu: S, F2, SF2, S2F2, SF4 i S2F10, przy czym najwięcej SF4. W obecności śladów tlenu i pary wodnej (w tej temperaturze też dysocjują), niektóre produkty rozpadu, np. SF4, powodują powstawanie związków typu SOF2, a w obecności metali mogą powstawać fluorki metali [40]. Po spadku temperatury poniżej 1 000 K atomy intensywnie rekombinują tworząc różne związki, łącząc się z atomami metali, związkami pochodzącymi z tworzyw sztucznych itp. Gazowe i stałe związki: CuF2, AlF3, WF6, CF4, SF4 noszą nazwę związków pierwotnych i powstają podczas i natychmiast po wyładowaniu łukowym. Po zgaszeniu łuku atomy: siarki, fluoru, tlenu, wodoru, azotu, metali i węgla rekombinują i tworzy się głównie SF6, ale także inne związki, najczęściej: SOF2, SO2, HF, CF4, SF4, SO2F4. Po wyładowaniach o niskiej energii również S2F10 – gaz bardzo toksyczny i trudny do wykrycia, ale powstający w małych ilościach [21].

Powstające w wyłącznikach związki chemiczne są w znacznej ilości wchłaniane przez instalowane wewnątrz komór adsorbenty (Al2O3, sito molekularne, mieszanina NaOH + CaO). Masa adsorbentu jest tak dobierana, aby nastąpiło wchłonięcie wszystkich gazowych związków tlenowych oraz CF4, a zwłaszcza bardzo reaktywne SF4 i WF6, powstających podczas cykli łączeniowych w okresie trwałości styków. Produkty proszkowe (o średnicy od ok. 2mm), osadzające się na powierzchniach elementów komory gaszeniowej, to głównie fluorki metali (np. CuF2, WO3). Określono, że ilość rozłożonego SF6 i wytworzonego SOF2 jest proporcjonalna do energii łuku. stwierdzono, że 1 kJ energii rozkłada w przybliżeniu 2,7 cm3 SF6 i powoduje powstanie ok. 1,5 cm3 SOF2 [15].

W przedziałach rozdzielnicy osłoniętej, w których nie zachodzą procesy łączeniowe, nie powinna następować degradacja gazu. Jedyną przyczyną pojawienia się tu rozpadu SF6 mogą być wyładowania koronowe niezupełne – spowodowane przez defekty, wady izolacji. Mogą one występować lokalnie w wielu częściach rozdzielnicy na bardzo niskim poziomie energetycznym, lecz długotrwale.

Wyładowania niezupełne rozkładają SF6 głównie na dwa związki – SF4 i F, które później w następstwie reakcji ze śladami tlenu (O2) i wody (H2O) sformują związki chemiczne takie jak HF, SO2, SO4 i SO2F2. Powstają też, ale w bardzo małych ilościach, wyższe chemiczne związki cząsteczkowe jak S2F10, S2OF10 i S2O2F10 [21].

Z powodu niskiej energii, małej intensywności wyładowań, ilość produktów rozpadu, które powstają w urządzeniach są bardzo niskie, rzędu kilkudziesięciu ppmV, przy ciśnieniu napełnienia SF6 na poziomie ok. 500 kPa (a więc większym niż stosuje się w rozdzielnicach). W normalnych warunkach eksploatacji i prawidłowej szczelności obudów nie stanowi to zagrożenia dla personelu.

Źródłem największej ilości produktów rozpadu SF6 w rozdzielnicach są wewnętrzne zwarcia łukowe, którym towarzyszy wydzielenie wielkiej energii z łuku do gazu w zamkniętej przestrzeni, do czasu zadziałania zabezpieczeń i wyłączenia zwarcia. Wiąże się to ze wzrostem ciśnienia, rozładowanego wyrwaniem membrany ochronnej lub przez otwór wytopiony w obudowie. Zachodzące zjawiska chemiczne są podobne w tym przypadku do występujących przy łuku łączeniowym, mogą zachodzić jednak dodatkowe reakcje na skutek stykania się gorącego, zjonizowanego gazu z metalami i innymi materiałami niż stosowane w komorach gaszeniowych wyłączników. Gaz wydostający się na zewnątrz obudowy wchodzi również w reakcje z otaczającą atmosferą, zawierającą między innymi parę wodną, O2 i N2. Rodzaj powstałych produktów chemicznych i ich stężenie zależą od konstrukcji i zastosowanych materiałów, natężenia prądu, czasu palenia się łuku, czasu, który upłynął od wyładowania [3].

Stan poawaryjny z wydostaniem się gazu i jego produktów rozpadu do atmosfery pomieszczenia stanowi największe zagrożenie dla ludzi i wymaga zastosowania właściwej procedury bezpieczeństwa.

W celu podsumowania tego zagadnienia podano w tabeli 4.1 zestawienie i ogólną charakterystykę produktów rozpadu SF6 powstałych w różnych okolicznościach. Należy jednak pamiętać, że rodzaj produktów rozpadu i ich stężenie zależą od bardzo wielu czynników – trudnych do ujęcia ilościowego [4].

Tabela 4.1. Orientacyjna charakterystyka większości produktów rozpadu SF6 powstających w urządzeniach elektroenergetycznych [6, 8, 19]

| Źródło produktów | Główne produkty rozpadu SF6 | Toksyczność

(oceniona) |

Podatność na reagowanie

z wilgocią atmosfery |

||

| wzór

chemiczny |

stan | ilość | |||

| Gorące styki | SOF2

SO2F2 SO2 |

gazowy

gazowy gazowy |

mała

mała mała |

wysoka

niska średnia |

średnia

mała mała |

| Wyładowania niezupełne | SOF2

SF4 HF SO2 SOF4 S2F10 |

gazowy

gazowy gazowy gazowy gazowy gazowy |

mała

mała b. mała b. mała b. mała b. mała |

wysoka

średnia średnia średnia wysoka wysoka |

średnia

mała mała mała mała mała |

| Łuk łączeniowy przy małym prądzie wyłączanym | SOF2

SOF4 SO2F2 |

gazowy

gazowy gazowy |

mała

mała mała |

wysoka

wysoka niska |

średnia

średnia mała |

| Łuk łączeniowy przy dużym prądzie wyłączanym | SF4

WF6 SOF2 CF4 HF CuF2 WO3 |

gazowy

gazowy gazowy gazowy gazowy stały stały |

średnia

średnia średnia średnia mała średnia średnia |

średnia

wysoka wysoka nietoksyczny średnia nietoksyczny nietoksyczny |

duża

duża średnia żadna mała żadna żadna |

| Łuk wewnętrzny | HF

SF4 CF4 ACF3* FeF3* |

gazowy

gazowy gazowy stały stały |

średnia

duża średnia duża duża |

średnia

średnia nietoksyczny średnia nietoksyczny |

mała

duża żadna średnia żadna |

| *w zależności od materiału obudowy | |||||

Do 150◦C materiały jak: metale, szkło, guma, tworzywa sztuczne, są całkowicie odporne na działanie SF6. W temperaturze 400¸600◦C następuje reakcja SF6 z metalami. Poniżej tej temperatury jeszcze nie występują produkty rozpadu. Produkty rozpadu, które pojawią się w SF6, zdecydowanie bardziej są korozyjne niż sam gaz, zwłaszcza w obecności wilgoci. Metale są intensywnie atakowane przez związki, ale podatność na korozję jest zależna od stężenia i nie jest szczególnie duża. Niektóre materiały nieorganiczne, np. szkło, porcelana, papier izolacyjny, są bardzo podatne na korozję. Inne, np. epoksydowe odlewy, PTFE (teflon), PCV, są zdecydowanie bardziej odporne. Wilgoć bardzo przyspiesza korozję. Stąd wniosek: części demontowane z urządzeń nie pozostawiać nie oczyszczonych i nie osuszonych [8].

Należy podkreślić, że zagadnienie odporności materiałów było szczególnie ważne w początkowym okresie projektowania i produkcji urządzeń z SF6. Na przykład do wyłączników napowietrznych opracowano specjalną porcelanę (na bazie Al2O3), która jest w pełni odporna na produkty rozpadu SF6 nawet bez polewy (wewnątrz komory). Odrębny program dotyczył również opracowania odpowiedniej gumy na uszczelki. W każdym programie badawczym materiałów brano pod uwagę fakt, że urządzenia z SF6 mają pracować 20, 30 lub więcej lat [36].

5. SF6 a środowisko naturalne.

Powszechne stosowanie na świecie SF6 w aparatach elektroenergetycznych wywołuje często obawy, w jakim stopniu gaz ten i jego produkty rozpadu, zagrażają globalnemu środowisku naturalnemu. Przedmiotowa literatura poświęcona zagadnieniom wpływu SF6 na środowisko naturalne [19, 20] wiele zagadnień wyjaśnia.

Najbardziej szczegółowo analizuje się dwa zagadnienia mając na uwadze wpływ SF6 na środowisko naturalne:

- jak użycie SF6 przyczynia się do powstawania efektu cieplarnianego,

- jak bardzo użycie SF6 przyczynia się do zanikania w stratosferze warstwy ozonowej.

W analizie tego wpływu [18, 19, 20] wzięto pod uwagę, że:

- około 80 % rocznej produkcji SF6 jest przeznaczona dla przemysłu elektrycznego, zatem pytanie o wpływ na atmosferę SF6 stosowanego w elektroenergetyce jest uzasadnione,

- SF6 stosowane w przemyśle elektroenergetycznym jest przechowywany w zamkniętych naczyniach (rozdzielnice, wyłączniki) i w butlach,

- przyczynami emisji spowodowanej przez urządzenia elektroenergetyczne z SF6 są jedynie błędy obsługi lub wyciek wskutek nieszczelności urządzeń. Przyczyny te są minimalizowane dzięki szkoleniu personelu i wysokiej szczelności urządzeń.

Stwierdza się, że gaz SF6 nie uczestniczy w efekcie stratosferycznego rozkładu ozonu – nie ulega bowiem aktywności fotolitycznej, bo nie ma w swym składzie atomów chloru.

Jednak SF6, podobnie jak wiele innych gazów np. CO2 lub CFCs, absorbuje promieniowanie podczerwone w obszarze atmosfery, w którym występuje to widmo promieniowania, jego obecność w atmosferze może przyczynić się do tak zwanego wtórnego sztucznego napromieniowania podczerwonego, powracającego w dolne partie atmosfery, powodującego efekt cieplarniany.

Należy jednak podkreślić, iż omawiany wyżej efekt cieplarniany jest wywoływany sztucznie, powiększany przez działalność człowieka, w odróżnieniu od naturalnego ocieplania powodowanego przez wydzielającą się parę wodną, CO2 itp.

Wpływ SF6 na globalne ocieplenie zależy od:

- jego stężenie w atmosferze, które jest z kolei zdeterminowane przez to, jaką ilość gazu uwolniono do atmosfery, a także przez to, jak długo SF6 zachowuje w atmosferze swoje właściwości,

- jego właściwości absorpcyjnych – w obszarze w którym występuje widmo promieniowania podczerwonego.

Pozostaje jeszcze do omówienia zagadnienie wprowadzania do środowiska produktów rozpadu SF6 i ich na nie oddziaływanie. Otóż o ile samo SF6 jest gazem bardzo stabilnym chemicznie i pozostaje w atmosferze bardzo długo, bo nie wchodzi w żadną reakcję, która by prowadziła do degradacji tego gazu, to związki powstające w wyniku rozpadu SF6, które mogą być wytwarzane w czasie wyładowań niezupełnych, iskrowych i łukowych, są niegroźne dla środowiska, jako że są one silnie reaktywne i niezwykle szybko przekształcane są w nieszkodliwe dla środowiska produkty końcowe. Do tego dochodzi fakt znacznej adsorpcji produktów rozpadu i ich związków wtórnych w filtrach urządzeń, w których powstają i tylko niewielka ich ilość dostaje się do atmosfery wskutek nieszczelności. Oczywiście jest tak pod warunkiem wyeliminowania świadomej ewakuacji gazu z urządzeń przez człowieka. Awarie łukowego wytopienia obudów, z niekontrolowanym wyrzutem gazu i jego produktów rozpadu do atmosfery, są niezwykle rzadkie – urządzenia z SF6 są bardzo pewne [39].

Przeciwnicy stosowania SF6 ze względu na jego oddziaływanie na środowisko naturalne, w tym produkty rozpadu gazu, zakładają, że cała wyprodukowana ilość SF6 zostanie ostatecznie uwolniona do atmosfery. Jednakże w przeciwieństwie do innych wytwarzanych przez człowieka gazów, SF6 używany w urządzeniach elektroenergetycznych jest przechowywany w sposób właściwy, a działanie instalacji i sprzętu dodatkowego zapewnia, że wypuszczenie SF6 do atmosfery jest niemożliwe. Do takiej tezy upoważnia wprowadzanie do praktyki regeneracji SF6 – procesu przywracania zdolności stosowania SF6 w aparatach [30].

Należy podkreślić, że w przeszłości regeneracja SF6 nie była szeroko praktykowana z następujących powodów:

- producenci i użytkownicy SF6 nie byli w pełni świadomi w kwestii ochrony środowiska,

- nie zdefiniowano klarownie, jasno, procedur i technologii regeneracji,

- nie opracowano norm (procedur) dla SF6 odzyskanego na miejscu zainstalowania urządzeń elektroenergetycznych z SF6 lub w fabryce,

- przedostanie się SF6 do atmosfery w przeszłości nie było wystarczająco analizowane [39].

Wszystkie powyższe powody straciły już znaczenie. Ostatnie przeprowadzone przez CIGRE ankiety obrazują, że większość użytkowników urządzeń elektroenergetycznych z SF6 jest świadoma konieczności ochrony środowiska naturalnego. Unikają oni uwolnienia SF6 do atmosfery i rozpoczęli systematyczne odzyskiwanie SF6 w miejscu zainstalowania urządzeń. Natomiast norma PN-EN IEC 60480 jasno i klarownie definiuje procesy odzysku, regeneracji i certyfikacji gazu SF6.

Co zatem powinniśmy robić, jeżeli świadomie chcemy w dalszym ciągu stosować SF6 w aparatach elektrycznych:

- SF6 nie może być rozmyślnie wypuszczany do atmosfery,

- straty SF6 z urządzeń elektrycznych są zmniejszane dzięki ulepszeniom konstrukcji i powinny być dalej minimalizowane dzięki odpowiedniemu montażowi i prawidłowym procedurom obsługiwania,

- SF6 powinien być poddawany regeneracji,

- powinny być ściśle przestrzegane normy dotyczące procedur regeneracji i czystości SF6 [39].

Realizacja tych postulatów jest oczywiście uzależniona od świadomości w zakresie zagadnień stosowania SF6 – poczynając od kierownictwa stacji elektroenergetycznych, po personel techniczny.

6. Rozdzielnice izolowane SF6.

Rozdzielnice osłonięte najwyższych napięć to podstawowy powód zastosowania sześciofluorku siarki w urządzeniach elektroenergetycznych. Zadecydowały, jak wcześniej podano, dobre własności izolacyjne tego gazu. Z chwilą zastosowania tego gazu stało się możliwe konstruowanie rozdzielnic wysokonapięciowych w obudowach – na wzór rozdzielnic niskiego napięcia – zwanych często okapturzonymi.

Technologia opierająca się na SF6 ma kilka istotnych zalet [20]:

- dzięki wykorzystaniu dobrej zdolności izolacyjnej i wyłączeniowej sześciofluorku siarki wymiary urządzeń zostały znacznie zredukowane. To z kolei pozwala na:

- zmniejszenie obszaru zajmowanego przez instalację i polepszenie rozplanowania stacji elektroenergetycznej,

- znaczne ograniczenie liczby części składowych, co wiąże się ze zmniejszeniem zużycia surowców i energii w produkcji, procesie technologicznym, obróbce, użytkowaniu i likwidacji,

- hermetyczna obudowa szynoprzewodów wysokonapięciowych w uziemionych osłonach sprawia, iż system oparty na wykorzystaniu SF6 jest niezależny od zanieczyszczeń atmosferycznych i procesów degradacyjnych, a także umożliwia:

- znaczne wydłużenie czasu niezawodności sprzętu,

- znacznie ograniczone wymagania odnośnie konserwacji, przeglądów i napraw, w rezultacie większa niezawodność, wytrzymałość i dyspozycyjność – czyli stała gotowość do działania,

- ograniczenie strat energii i zagrożenia pożarowego.

Powyższe stwierdzenia pokazują, abstrahując od znakomitych parametrów technicznych, pewności działania i aspektów ekonomicznych, że izolacja SF6 nie ma żadnych alternatywnych rozwiązań, które by ją przewyższały z ekologicznego punktu widzenia. To pozwala na zastosowanie najbardziej korzystnych rozwiązań jeżeli mamy na uwadze okoliczności środowiskowe występujące podczas całego cyklu użytkowania, oraz całkowite koszty [20].

Konstrukcje osłoniętych rozdzielnic wysokonapięciowych zaczęto od budowy rozdzielnic na napięcie 123 kV. Szczelnie osłonięta rozdzielnica wysokonapięciowa z izolacją gazową SF6 wygląda jak konglomerat metalowych rur i zbiorników o znacznych wymiarach [10, 11].

Aby móc ocenić całość takiej budowy, trzeba wprowadzić szereg specyficznych kryteriów klasyfikacyjnych, nie stosowanych na ogół przy innym wykonaniu rozdzielnic. Te kryteria klasyfikacyjne mieszczą się w obrębie kilku najważniejszych grup zagadnień. Pomijając aspekty drugorzędne, podział rozdzielnic można przedstawić następująco:

- ze względu na sposób izolowania szyn zbiorczych:

- rozdzielnice z szynami zbiorczymi izolowanymi jednobiegunowo,

- rozdzielnice z szynami zbiorczymi izolowanymi trójbiegunowo,

- ze względu na układ szyn zbiorczych:

- pojedynczy układ szyn zbiorczych,

- podwójny układ szyn zbiorczych,

- ze względu na zdolność łączenia zastosowanego łącznika:

- rozdzielnice (pola) wyłącznikowe,

- rozdzielnice (pola) rozłącznikowe,

- ze względu na sposób ustawienia wyłączników:

- rozdzielnice z wyłącznikami poziomymi,

- rozdzielnice z wyłącznikami pionowymi,

- ze względu na konstrukcję nośną:

- rozdzielnice z odrębną konstrukcją nośną,

- rozdzielnice „samonośne” (osłony stanowią jednocześnie konstrukcję nośną),

- konstrukcja złożona, specjalna konstrukcja podporowa i na niej obudowy pola,

- ze względu na miejsce zainstalowania rozdzielnicy:

- rozdzielnice wnętrzowe,

- rozdzielnice napowietrzne.

- ze względu na rodzaj wyłącznika:

- wyłączniki z czynnikiem gaszeniowym SF6,

- wyłączniki próżniowe [9].

Poszczególni producenci projektowali tak poszczególne składniki (elementy) rozdzielnic, aby były możliwe różne kompozycje rozdzielnic, różne aparaty łączeniowe, różne układy i przyłącza (kable, linie napowietrzne. W przypadku rozdzielnic osłoniętych na najwyższe napięcia stosuje się z reguły kompozycję polową. Są one instalowane najczęściej w pomieszczeniach. Ocenia się, że ze względu na kompozycję rozdzielnicy, najkorzystniejsze jest odprowadzenie kabla ku dołowi. Wówczas szyny zbiorcze umieszcza się u góry. Przy dużych stacjach stosuje się najczęściej podwójny system szyn zbiorczych i we wszystkich takich rozwiązaniach kable odprowadzane są w dół.

Rozdzielnica osłonięta ma te same zestawy aparatów co rozdzielnica konwencjonalna, ale o innej konstrukcji – właściwej do zastosowania w zamkniętej obudowie i do izolowania SF6. Dlatego podstawowa zaleta rozdzielnic osłoniętych izolowanych SF6 to ich zdecydowanie mniejszy gabaryt.

Analizując konstrukcje rozdzielnic różnych producentów dostrzega się pewne różnice „architektoniczne” w konstrukcji, ale nie ma to istotnego wpływu na ich funkcjonowanie. Zauważamy stosowanie obudów ze stali nierdzewnej i niemagnetycznej, aluminiowych zwijanych, aluminiowych odlewanych. Producenci zwykle podkreślają wyższość wybranego rodzaju obudowy.

Oczywiście producenci nie poprzestali na budowie rozdzielnic 123 kV. Później czołowe firmy instalowały rozdzielnice 245 kV, 300 kV i 525 kV. Najważniejsze jest to, że ze wzrostem napięcia znamionowego zwiększa się stosunek gabarytów rozdzielnic w rozwiązaniu tradycyjnym do gabarytów rozdzielnicy osłoniętej. W efekcie ogranicza się wielokrotnie powierzchnia zajmowana przez rozdzielnicę i uwidacznia się całkowity efekt ekonomiczny instalacji dzięki zmniejszeniu kosztów gruntów.

W przypadku rozdzielnic osłoniętych najwyższych napięć, szczególnie istotny jest fakt, dużej pewności jej działania (mała awaryjność), gdyż eliminuje się zagrożenie czynnikami zewnętrznymi (zanieczyszczenia, wyładowania atmosferyczne, pęknięcie izolatorów, ptaki itd.). W celu przybliżenia czytelnikowi nieco szczegółów rozwiązań konstrukcyjnych wnętrza rozdzielnicy osłoniętej, wybieramy jako przykład rozdzielnicę zainstalowaną już w Polsce, tzn. rozdzielnicę firmy ABB (rys. 6.1) [38].

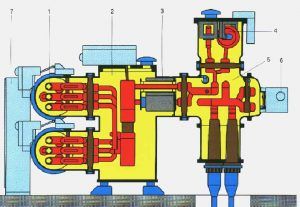

Rysunek 6.1. Przekrój pola wyłącznikowego z linią kablową rozdzielnicy 123 kV typu ELK-0 (ABB), 1 – podwójny układ szyn zbiorczych, 2 – wyłącznik, 3 – przekładnik prądowy, 4 – przekładnik napięciowy, 5 – komora przyłącza kablowego, odłącznika i uziemnika, 6 – napęd odłącznik – uziemnik, 7 – szafa sterownicza [38]

Podstawowe parametry przedstawianej rozdzielnicy:

- napięcie znamionowe: 72,5 – 170 kV,

- prąd znamionowy : 1250 – 3150 A,

- ciśnienie SF6 poza wyłącznikiem (absolutne) : 420 kPa,

- prąd wyłączalny wyłącznika: 25/31,5/40 kA,

- ciśnienie SF6 w wyłączniku: 600 kPa.

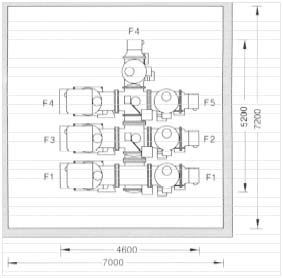

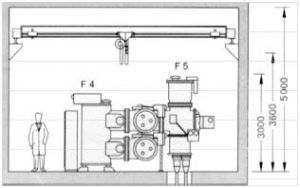

Aby docenić walory miniaturyzacji tego rodzaju rozdzielnic należy zwrócić uwagę na wymiary pola i niezbędnego dla niego – minimalnego pomieszczenia – co pokazuje rys. 6.2 [38].

Rysunek 6.2 przedstawia rzut z góry i z boku rozdzielnicy pięciopolowej w układzie H (firmy ABB), zawierającej:

- w polach linii zasilających F1 i F4:

- wyłącznik,

- odłącznik – uziemnik po obu stronach wyłącznika,

- uziemnik od strony linii zasilających,

- przekładniki: prądowy i napięciowy,

- w polu sprzęgłowym F3:

- wyłącznik z przekładnikiem prądowym,

- odłącznik – uziemnik po obu stronach wyłącznika,

- a w polach odpływowych F2 i F5:

- odłącznik – uziemnik od strony szyn zbiorczych,

- uziemnik od strony odpływu,

- przekładnik napięciowy [38].

Każdy, kto zna jak wygląda i ile zajmuje miejsca rozdzielnica pięciopolowa (w układzie H) w wykonaniu konwencjonalnym, musi przyznać, że rozdzielnica osłonięta – izolowana SF6, zajmuje wielokrotnie mniej miejsca.

Rys. 6.2. Gabaryt rozdzielnicy ELK-0 (układ H) i wymiary minimalne pomieszczenia [38]

Z punktu widzenia użytkownika, należy zwrócić uwagę, że na przedstawianych rysunkach 6.1 i 6.2, widać właściwe zainstalowanie tzw. wyrzutników (membran) tzn. prawidłowo skierowanych w górę. Membrana ma osłonę w formie stalowego grzybka, zabezpieczającą przed uszkodzeniem zewnętrznym membrany i jej niekontrolowanym wyrzutem podczas rozładowania ciśnienia w przedziale rozdzielnicy lub wyłącznika. Jest niedopuszczalne, ze względu na bezpieczeństwo personelu, aby wyrzutniki były skierowane tak, że w przypadku wydmuchu gazu będzie on skierowany w stronę przebywającego w pomieszczeniu człowieka.

Wszędzie tam, gdzie popełniono błąd polegający na niewłaściwym skierowaniu wyrzutników – grożącym uderzeniem membraną lub strumieniem gazu w człowieka, należy wykonać specjalne osłony ochronne.

Jako kolejny szczegół wnętrza rozdzielnicy, zostanie omówiony rozłącznik rozdzielnicy typu ELK-0 (rys. 6.3) [38].

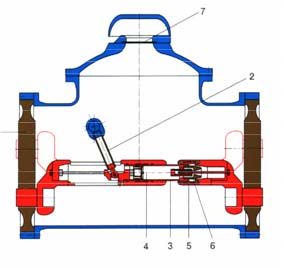

Rysunek 6.3. Przekrój rozłącznika rozdzielnicy ELK-O (ABB); 1 – izolator działowy, 2 – izolator napędowy, 3 – cylinder. 4 – przestrzeń sprężania, 5 – styki prądu ciągłego, 6 – styki opalne, 7 – membrana bezpieczeństwa (wyrzutnik) z osłoną [38]

Rysunek 6.3. Przekrój rozłącznika rozdzielnicy ELK-O (ABB); 1 – izolator działowy, 2 – izolator napędowy, 3 – cylinder. 4 – przestrzeń sprężania, 5 – styki prądu ciągłego, 6 – styki opalne, 7 – membrana bezpieczeństwa (wyrzutnik) z osłoną [38]

Rozłącznik jest przewidziany do wyłączania prądu roboczego, a gaszenie łuku elektrycznego następuje dzięki podmuchowi sprężonego samoczynnie w cylindrze gazu SF6. Podczas otwierania, napęd cięgnem izolacyjnym (2), przenosi ruch na ruchomy styk(5) i cylinder (2). Powoduje to otwieranie styków opalnych (6) i wdmuchiwanie w dyszę gazu sprężanego w cylindrze w przestrzeni sprężania (4) (tłok jest nieruchomy). Dyskowe izolatory epoksydowe (1) oddzielają szczelnie przestrzeń rozłącznika od pozostałych przedziałów rozdzielnicy i stanowią podpory toru prądowego. Zapewnienie szczelności między rozłącznikiem (podobnie wyłącznikiem) i rozdzielnicą ma znaczenie ze względu na wyeliminowanie możliwości zanieczyszczenia gazu w rozdzielnicy produktami rozpadu z rozłącznika (wyłącznika). Membrana (7) ulega wyrwaniu, gdy w zbiorniku ciśnienie gazu przekroczy wartość dopuszczalną.

Niezbędnymi aparatami rozdzielnicy są odłącznik i uziemnik. Najczęściej obie funkcje są zawarte w jednym aparacie. Podstawową konstrukcję tego aparatu firmy ANSALDO przedstawia rys. 6.4. Styki ruchome odłącznika (pionowo) i uziemnika (poziomo) mają oddzielne napędy. Oczywiście jest wzajemna blokada napędów, uniemożliwiająca równoczesne zamknięcie obu aparatów [38].

Rysunek 6.4. Zespół rozdzielnicowy: odłącznik – uziemnik; firmy ANSALDO (Włochy) [38]

Rysunek 6.4. Zespół rozdzielnicowy: odłącznik – uziemnik; firmy ANSALDO (Włochy) [38]

W początkowym okresie instalowania rozdzielnic osłoniętych były dość powszechne obawy co do spełnienia wymogu widocznej przerwy odłączników. W rozdzielnicach osłoniętych spełnienie tego warunku nie było możliwe. Stan (położenie) odłącznika jest sygnalizowany wskaźnikiem. I tylko on służy do wzrokowej oceny stanu zamknięcia – otwarcia aparatu. Odłączniki nowoczesnych rozdzielnic z SF6 są aparatami o bardzo dużej pewności działania, a przerwa elektryczna w gazie zapewnia wystarczającą wytrzymałość. Wyjątkowo ostre wymagania w zakresie bezpieczeństwa przerwy odłącznikowej postawiła energetyka francuska.

Producenci (np. Delle-Alsthom) musieli zastosować w swych odłącznikach ekrany izolacyjne, które w stanie otwarcia odłącznika wsuwały się między styki, zapewniając koordynację izolacji przerwy. Obecnie rozwiązanie odłącznika z ekranem izolacyjnym nie znalazło naśladowców – uznano go za zbędnie komplikujące konstrukcję.

W rozdzielnicach osłoniętych z SF6 najbardziej newralgicznymi elementami są izolatory i uszczelnienia.

Izolatory – wykonywane najczęściej jako odlewy epoksydowe, muszą spełniać wymagania w zakresie:

- wytrzymałości mechanicznej,

- wytrzymałości dielektrycznej powierzchniowej i wskroś materiału,

- odporności na produkty rozpadu SF6 [12].

Należy podkreślić, że spełnienie dwóch ostatnich warunków w pewnym zakresie zależy od czystości montażu i napełnienia rozdzielnicy. Przestrzeganie zasad w tym względzie ma szczególnie znaczenie przy ewentualnych remontach wymagających demontażu izolatorów. Ponowny montaż musi odbywać się przy zachowaniu wyjątkowej czystości. Nawet śladowe zanieczyszczenia powierzchni izolatorów (np. potem z rąk) może być powodem wyładowań niezupełnych, a w konsekwencji wytwarzanie toksycznego S2F10 podczas eksploatacji. Uszczelnienia urządzeń z SF6 warunkują długotrwałą eksploatację bez potrzeby dopełniania gazem. Eliminuje to lub wydatnie ogranicza możliwość w prowadzenia do gazu zanieczyszczeń z zewnątrz (powietrze, wilgoć). W przypadku potrzeby demontażu i ponownego montażu nie wolno montować wcześniej używanych uszczelek (tylko nowe – właściwego typu) i montaż musi być szczególnie czysty.

Dobre doświadczenia z wykorzystaniem SF6 jako izolacji w rozdzielnicach osłoniętych najwyższych napięć, spowodowały podjęcie prac nad konstrukcjami rozdzielnic izolowanych na średnie napięcie, to znaczy 12 kV; 17,5; kV; 24 kV; 36 kV itp.

W tym zakresie napięcia ukształtowały się w zasadzie dwa rodzaje konstrukcji:

- konstrukcje „rurowe” o zbliżonej koncepcji jak rozdzielnic 123 kV,

- konstrukcje „szafowe” o zbliżonej koncepcji jak rozdzielnice prefabrykowane konwencjonalne [22].

W pierwszym przypadku (rys. 6.5) rozdzielnica jest zbudowana w zasadzie z aparatów dostosowanych do techniki SF6 – tzn. projektowanych do danego typu rozdzielnicy. Wyjątek stanowi wyłącznik. Jest to najczęściej typowy wyłącznik próżniowy, dostosowany do zainstalowania w rozdzielnicy z SF6. Wybór tego typu wyłącznika do rozdzielnicy osłoniętej ma na celu zapewnienie dużej trwałości łączeniowej aparatu (właściwej dla wyłączników próżniowych) bez potrzeby przeglądów konserwacyjnych [38].

Rozdzielnica ta ma te same zalety co rozdzielnica osłonięta najwyższych napięć: zmniejszone gabaryty, ograniczona awaryjność, bezpieczeństwo obsługi (wyeliminowanie zagrożenia porażeniowego) itd. Zautomatyzowanie czynności manewrowych daje możliwość praktycznie bezobsługowej eksploatacji rozdzielnicy [38].

Ciśnienie gazu SF6 w tego rodzaju rozdzielnicach jest dość niskie co ułatwia zachowanie szczelności i ogranicza ubytki gazu z obudów.

Rozdzielnica tego typu jest dostosowana na ogół do pracy w temperaturze od –5◦C do 35◦C, a więc w warunkach wnętrzowych.

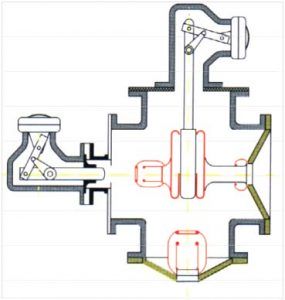

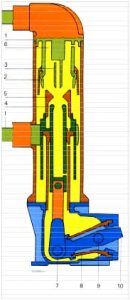

Rysunek 6.5. Rozdzielnica osłonięta z izolacją SF6 na napięcie 12 ¸ 36 kV (z wyłącznikiem próżniowym) w obudowach „rurowych” firmy GEC ALSTHOM; 1 – podwójny układ szyn zbiorczych, 2 – odłącznik trójbiegunowy, 3 – przedział wyłącznika próżniowego, 4 – mufa kablowa, 5 – kabel WN, 6 – przekładnik prądowy, 7 – przekładnik napięciowy, 8 – ogranicznik przepięć, 9 – napęd wyłącznika, 10 – napęd odłącznika, 11 – tablica pomiarowo – kontrolna [38]

Rysunek 6.5. Rozdzielnica osłonięta z izolacją SF6 na napięcie 12 ¸ 36 kV (z wyłącznikiem próżniowym) w obudowach „rurowych” firmy GEC ALSTHOM; 1 – podwójny układ szyn zbiorczych, 2 – odłącznik trójbiegunowy, 3 – przedział wyłącznika próżniowego, 4 – mufa kablowa, 5 – kabel WN, 6 – przekładnik prądowy, 7 – przekładnik napięciowy, 8 – ogranicznik przepięć, 9 – napęd wyłącznika, 10 – napęd odłącznika, 11 – tablica pomiarowo – kontrolna [38]

Drugie rozwiązanie konstrukcyjne rozdzielnic izolowanych SF6 opiera się na koncepcji rozdzielnic prefabrykowanych z typowymi najczęściej aparatami. Sześciofluorek siarki spełnia zadanie izolacji doziemnej i międzybiegunowej. Z racji lepszej wytrzymałości elektrycznej i przewodności cieplnej SF6 od powietrza, rozdzielnice te mogą być o mniejszych gabarytach w porównaniu do tradycyjnych.

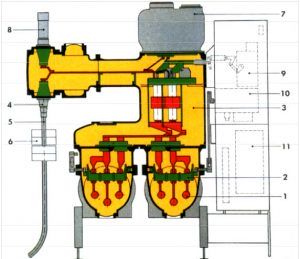

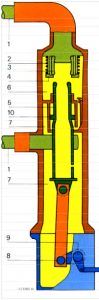

Rysunek 6.6. Rozdzielnica osłonięta izolowana SF6 typu ZV2 36 kV (firmy ABB), (kolor żółty – przedział wypełniony sześciofluorkiem siarki), A i B – przedziały szyn zbiorczych i odłączników, C – przedział wyłącznika, E – szafa napędów i sterowania, 1 – przekładnik prądowy, 2 – przekładnik napięciowy, 3 – przepust kablowy, 4 – wyłącznik próżniowy, 5 – szyny zbiorcze, 6 – odłącznik – uziemnik szyn zbiorczych, 7 – odłącznik szynowy [38]

Rysunek 6.6. Rozdzielnica osłonięta izolowana SF6 typu ZV2 36 kV (firmy ABB), (kolor żółty – przedział wypełniony sześciofluorkiem siarki), A i B – przedziały szyn zbiorczych i odłączników, C – przedział wyłącznika, E – szafa napędów i sterowania, 1 – przekładnik prądowy, 2 – przekładnik napięciowy, 3 – przepust kablowy, 4 – wyłącznik próżniowy, 5 – szyny zbiorcze, 6 – odłącznik – uziemnik szyn zbiorczych, 7 – odłącznik szynowy [38]

Na rys. 6.6 jest pokazana, jako przykład konstrukcji „szafowej”, rozdzielnica typu ZV2 z podwójnym układem szyn zbiorczych, na napięcie do 36 kV (firmy ABB) i prąd ciągły 1250 ¸ 2500 A. Gabaryt takiego pola to: wysokość 2250 mm, szerokość 750 mm, głębokość 1600 mm. Ciśnienie SF6 (absolutne, przy 200C): znamionowe – 1,2 bar, dolne pracy 1,1 bar, wytrzymywanego napięcia probierczego – 1,0 bar. Wypełnienie gazem jednego pola wymaga ok. 10 kg SF6 [38].

Temperatura pracy rozdzielnicy: od –5◦C ¸ 35◦C.

Z podanych wyżej wartości ciśnienia SF6 wynika, że nadciśnienie gazu w porównaniu do ciśnienia atmosferycznego jest znikome, co oznacza, że szczelność układu jest łatwa do uzyskania.

W obu rozdzielnicach, pokazanych jako przykłady rozwiązań konstrukcyjnych, są instalowane wyłączniki próżniowe. Na pierwszy rzut oka może wydawać się to dziwne. Jednak okazało się, że mimo zastosowania izolacji w postaci SF6, jest uzasadnione montowanie w tego typu rozdzielnicach wyłączników próżniowych. Wynika to, jak już wcześniej wspomniano, z potrzeby większej trwałości łączeniowej aparatu bez potrzeby wykonywania zabiegów konserwacyjnych, oraz możliwości uzyskania mniejszych gabarytów pola [23].

Zastosowanie wyłączników próżniowych w tych rozdzielnicach ma jeszcze jedno bardzo ważne znaczenie: brak praktycznie produktów rozpadu SF6 (jak w wyłącznikach z SF6) i nawet przy wyciekach gazu do atmosfery w pomieszczeniu nie ma zagrożenia toksycznego dla ludzi. Zwłaszcza, że przy tym napięciu trudno oczekiwać wyładowań niezupełnych w przedziałach wypełnionych SF6 [23].

Stąd widać, że w przypadkach obu typów rozdzielnic, zagrożenie może być tylko w wyniku łuku wewnętrznego i eksplozji osłony – a to na tym poziomie napięcia i pewności konstrukcji jest prawie niemożliwe [24, 25].

7. Wyłączniki z SF6.

Pierwsze wyłączniki, w których zastosowano sześciofluorek siarki jako czynnik gaszący łuk elektryczny powstały o około 10 lat wcześniej, niż rozdzielnice izolowane tym gazem. Wyniki badań gaszenia łuku w SF6 stały się zaczynem do pomysłu konstruowania wyłączników na najwyższe napięcia. Pierwszy wyłącznik wprowadziła do eksploatacji firma Westinghouse w pierwszej połowie lat pięćdziesiątych (na 115 kV). Był to wyłącznik sześcioprzerwowy, z pojemnościowym sterowaniem rozkładu napięcia [26, 27].

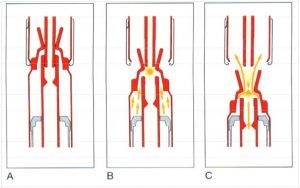

Na rysunku 7.1 jest pokazany w najprostszy sposób mechanizm fizyczny gaszenia łuku w komorze gaszeniowej wyłącznika z SF6. Widzimy, że podczas otwierania styków następuje jednoczesne sprężanie gazu w ruchomym cylindrze. Dzięki zamknięciu przekroju krytycznego dyszy stykiem stałym i łukiem, w początkowej fazie otwierania wyłącznika, gaz ulega sprężeniu w ruchomym cylindrze (poz. B). Gdy styki rozejdą się na odległość, przy której może nastąpić zgaszenie łuku, ciśnienie gazu jest na tyle duże, że następuje jego silny wypływ w strefie łukowej. A zatem gaszenie łuku jest oparte na zasadzie samosprężania i samoregulacji przepływu gazu powodującego chłodzenie łuku. Kolumna łukowa ogranicza przepływ gazu i powoduje chwilowy, dodatkowy wzrost ciśnienia, proporcjonalny do wartości wyłączanego prądu [16, 17].

Rysunek 7.1. Proces gaszenia łuku w komorze gaszeniowej wyłącznika WN z SF6 (wg firmy MAGRINI GALILEO): A – komora w położeniu zamkniętym, B – początek wyłączania, C – wydmuch sprężonego gazu – gaszenie łuku [16, 17]

Rysunek 7.1. Proces gaszenia łuku w komorze gaszeniowej wyłącznika WN z SF6 (wg firmy MAGRINI GALILEO): A – komora w położeniu zamkniętym, B – początek wyłączania, C – wydmuch sprężonego gazu – gaszenie łuku [16, 17]

Podczas wyłączania prądów roboczych (poniżej prądu znamionowego) zjawisko hamowania wypływu gazu jest niewielkie i zgaszenie łuku następuje natychmiast, jak styki rozejdą się na odległość, przy której wytrzymałość dielektryczna przerwy w chwili przejścia prądu przez wartość zerową jest dostatecznie duża [29, 30].

Wyłączanie prądu zwarciowego – zwłaszcza o wartości zbliżonej do prądu wyłączalnego, wiąże się z zablokowaniem przepływu SF6 dyszą, co sprzyja wzrostowi ciśnienia wskutek sprężania gazu w cylindrze i jego nagrzaniu łukiem w strefie dyszowej. Dopiero zanik kolumny łukowej w okolicy przejścia prądu przez wartość zerową, umożliwia wypływ gazu, chłodzenie kolumny łukowej i odbudowę wytrzymałości dielektrycznej przerwy. Proces odbywa się bardzo „płynnie” – zgaszenie łuku i przerwanie prądu przy jego zerze, co sprzyja ograniczeniu tzw. przepięć łączeniowych [7].

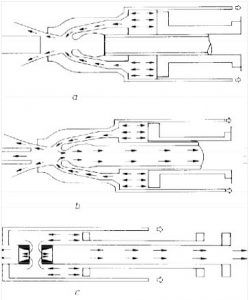

W praktyce są stosowane trzy zasadnicze rozwiązania konstrukcyjne komory gaszeniowej pod względem sposobu wypływu gazu, sprężonego w cylindrze podczas otwierania styków, w strefę łuku (rys. 7.2) [38].

Rysunek 7.2. Modele układów gaszeniowych komór wyłącznikowych z SF6; a – komora jednostrumieniowa z dyszą izolacyjną, b – komora dwustrumieniowa niesymetryczna z dyszą izolacyjną, c – komora dwustrumieniowa symetryczna z dyszami przewodzącymi (metalowymi, grafitowymi) [38]

Rysunek 7.2. Modele układów gaszeniowych komór wyłącznikowych z SF6; a – komora jednostrumieniowa z dyszą izolacyjną, b – komora dwustrumieniowa niesymetryczna z dyszą izolacyjną, c – komora dwustrumieniowa symetryczna z dyszami przewodzącymi (metalowymi, grafitowymi) [38]

Zauważono, że w omawianych wyżej komorach gaszeniowych, nie ma możliwości wykorzystania w pełni porcji sprężonego gazu i zdolności energetycznej napędu. Przy wyłączaniu małych prądów brak „zatkania” dyszy łukiem i gaz prawie swobodnie wypływa ze zbiornika sprężania. Stąd przyrost ciśnienia gazu jest stosunkowo mały. Aby wyłączyć obwód o dużej stromości napięcia powrotnego trzeba zapewnić odpowiednią wartość ciśnienia. Wymaga to napędu gwarantującego dużą prędkość otwierania wyłącznika. Dla odmiany podczas wyłączania dużego prądu zwarcia (np. prądu wyłączalnego) następuje „zatkanie” dyszy łukiem elektrycznym i zatrzymanie wypływu gazu. Napęd ulega zahamowaniu, gdyż duże ciśnienie SF6 w cylindrze sprężania powoduje duży opór ruchu. Przy niewłaściwym doborze wymiarów cylindra sprężania i energii napędu, może nastąpić, niekorzystne dla procesu wyłączania, cofnięcie (tzw. odbicie) styku ruchomego do momentu przejścia prądu przez zero. Dopiero w strefie zera prądu otwiera się wypływ gazu dyszami i następuje przywrócenie ruchu napędu. Wyeliminowanie tych „odbić” w ruchu styków wymaga odpowiednio silnego napędu. Energia takiego napędu nie jest efektywnie wykorzystana przy wyłączania mniejszych prądów. Wada ta była niewielka gdy stosowano napęd hydrauliczny, a szczególnie istotna przy napędach sprężynowych.

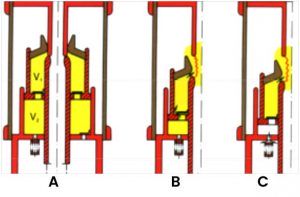

Rysunek 7.3. Schemat komory gaszeniowej samosprężnej z termoekspansją; A – położenie zamknięte, B – działanie komory sprężania (V2), C – działanie termoekspansji [38]

Rysunek 7.3. Schemat komory gaszeniowej samosprężnej z termoekspansją; A – położenie zamknięte, B – działanie komory sprężania (V2), C – działanie termoekspansji [38]

Najnowsza generacja wyłączników z SF6 ma zmodyfikowaną komorę samosprężną tak, że omawiane wady działania są wyeliminowane [38].

Na przykład firmy: ABB, AEG i GEC Alsthom, zastosowały w swoich konstrukcjach komór gaszeniowych dwustopniowy system sprężania gazu (rys. 7.3). Komora sprężania jest tu podzielona na dwie objętości V1 i V2, połączone zaworami. W pierwszej fazie ruchu cylindra podczas otwierania wyłącznika następuje sprężanie gazu w objętości V2 i jego przetłaczanie uchylonymi zaworami do przestrzeni V1 i dalej w strefę łuku Tak powstały warunki do zgaszenia małych prądów (np. roboczych). Gdy dysza jest „zatkana” łukiem dużego prądu zwarciowego, pojawia się zjawisko silnej „termoekspansji”, tzn. wzrostu ciśnienia gazu w objętości V1 w wyniku wzrostu jego temperatury (ogrzanie łukiem). Zawory między objętościami V1 i V2 ulegają zamknięciu, co zapobiega zwrotnemu przepływowi gazu. Ponieważ nadal zmniejsza się objętość V2 następuje w niej dalszy wzrost ciśnienia SF6 – co mogło by powodować zahamowanie ruchu. Zapobiega temu otwarcie zaworu „bezpieczeństwa” w tłoku i upuszczenie gazu z tej objętości. W ten sposób następuje automatyczne regulowanie ciśnienia w strefie gaszenia łuku. Wyłącznik z taką komorą może być z ekonomicznym napędem sprężynowym [38].

Rysunek 7.4. Komora gaszeniowa typu ELK firmy ABB: 1 – zestyk do przewodzenia prądu ciągłego, 2 – zestyk opalny (przewodzący prąd podczas wyłączania), 3 – dysza (izolacyjna), 4 – cylinder sprężania SF6, 5 – przestrzeń gazowa [38]

Rysunek 7.4. Komora gaszeniowa typu ELK firmy ABB: 1 – zestyk do przewodzenia prądu ciągłego, 2 – zestyk opalny (przewodzący prąd podczas wyłączania), 3 – dysza (izolacyjna), 4 – cylinder sprężania SF6, 5 – przestrzeń gazowa [38]

Na rys. 7.4 widzimy komorę wyłącznika ELK (ABB), w której jest zastosowany dwustopniowy proces wyłączania prądu. Zwróćmy uwagę, że układ gaszeniowy tej komory jest bardzo zoptymalizowany – co jest efektem wieloletnich badań konstruktorów. Komora ma wspomniane wyżej dwa przedziały (V1 i V2) sprężania z wykorzystaniem procesów samosprężania gazu, termoekspansji, (tzn. wzrostu ciśnienia SF6 wskutek ogrzania przez odebranie energii z łuku) i ablacji, tzn. wzrostu ciśnienia gazu w wyniku gazowania (parowania) materiału dysz. O ile w komorze samosprężnej ciśnienie gazu w małym stopniu zależy od wartości wyłączanego prądu, to w komorze wykorzystującej termoekspansję i ablację, uzyskuje się wyraźną zależność ciśnienia gazu w dyszy od wartości wyłączanego prądu [38].

Ponieważ jednym z czynników wzrostu ciśnienia gazu podczas gaszenia łuku jest ablacja (gazowanie materiału dyszy), może pojawić się pytanie o stopień zużycia dyszy w procesach wielokrotnego wyłączania. Badania trwałości dysz wykazują, że w przedziale przypisanej wyłącznikowi zdolności łączeniowej nie następuje nadmierne zużycie dysz. Wynika to z dwóch faktów: odpowiedniego doboru materiału i narażenia dyszy na ablację tylko podczas wyłączania dużych prądów zwarciowych.

Łatwo zauważyć z powyższych opisów działania komór gaszeniowych, dlaczego w gazie wyłączników oprócz produktów rozpadu gazu znajdują się związki tych produktów zależne od materiału styków i dysz. Kolejne wyłączanie prądu wiąże się z kolejną porcją związków chemicznych w wyniku działania łuku na gaz i materiały styków oraz dysz. Znaczna część tych produktów ulega adsorpcji w specjalnych filtrach, składających się z granulatu adsorbującego Al2O3.

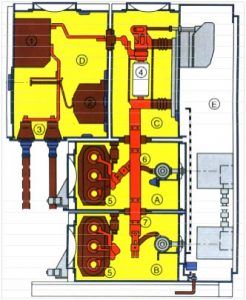

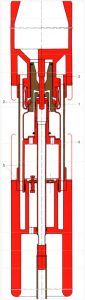

Firma Magrini Galileo zastosowała w swoim wyłączniku typu SB6 123 – 245 kV, jednoprzerwową komorę wyłączającą z własnym mechanizmem napędowym (rys. 7.5). Wszystkie jego elementy (komora gaszeniowa, kolumna izolacyjna i napęd) są napełnione gazem SF6, który w tym wyłączniku jest czynnikiem izolacyjnym, gaszeniowym i napędowym styków ruchomych podczas załączania i wyłączania. Zamykanie i otwieranie wyłącznika jest dokonywane przez tłok dwustronnego działania, związany bezpośrednio ze stykiem ruchomym.

Źródłem energii dla napędu jest gaz SF6 o ciśnieniu roboczym (wyższym), znajdujący się w kolumnie i komorze wyłączającej. Wzbudzenie elektrozaworu otwierającego lub zamykającego powoduje przestawienie zaworu sterującego. Rezultatem jest otwarcie zaworu głównego i przepływ gazu z górnej części bieguna do cylindra z tłokiem podwójnego działania. W ten sposób tłok, pod ciśnieniem gazu, przesuwa się i porusza styk ruchomy komory gaszeniowej. Po wykonaniu operacji przestawienia gaz przepływa do dolnej komory rozprężnej. Mikrosprężarka, sterowana przekaźnikiem różnicowym czujnika ciśnienia, uzupełnia ilość gazu w komorze do ciśnienia początkowego. Utrzymanie styku ruchomego w krańcowych pozycjach – otwartej lub zamkniętej – zapewnia dwupozycyjny bistabilny mechanizm sprężynowy, niezależnie od obecności gazu w cylindrze napędowym [38].

Rysunek 7.5. Przekrój kolumny wyłącznika typu SB6 firmy Magrini Galileo: A) przestrzeń o ciśnieniu roboczym (wyższym), B) przestrzeń rozprężna niskiego ciśnienia, 1 – zawór bezpieczeństwa, przyłącza WN, 3 – styk opalny nieruchomy, 4 – dysza, 5 – główny styk ruchomy, 6 – cięgno izolacyjne, 7 – filtr, 9 – zespół zaworów zamykających, 10 – blok styków pomocniczych, 11 – mikrosprężarka, 12 – zawór do odpompowania powietrza i napełniania gazem, 13 – sito molekularne, 14 – główny styk nieruchomy, 15 – styk opalny ruchomy, 16 – izolator górny, 17 – izolator dolny, zespół zaworów otwierających, 19 – tłok podwójnego działania, sprężyny płaskie mechanizmu bistabilnego, 21 – gniazdo wtykowe dla obwodów sterowniczych, 22 – skompensowany temperaturowo czujnik ciśnienia [38]

Rysunek 7.5. Przekrój kolumny wyłącznika typu SB6 firmy Magrini Galileo: A) przestrzeń o ciśnieniu roboczym (wyższym), B) przestrzeń rozprężna niskiego ciśnienia, 1 – zawór bezpieczeństwa, przyłącza WN, 3 – styk opalny nieruchomy, 4 – dysza, 5 – główny styk ruchomy, 6 – cięgno izolacyjne, 7 – filtr, 9 – zespół zaworów zamykających, 10 – blok styków pomocniczych, 11 – mikrosprężarka, 12 – zawór do odpompowania powietrza i napełniania gazem, 13 – sito molekularne, 14 – główny styk nieruchomy, 15 – styk opalny ruchomy, 16 – izolator górny, 17 – izolator dolny, zespół zaworów otwierających, 19 – tłok podwójnego działania, sprężyny płaskie mechanizmu bistabilnego, 21 – gniazdo wtykowe dla obwodów sterowniczych, 22 – skompensowany temperaturowo czujnik ciśnienia [38]

Wyłączniki z SF6 w zakresie napięcia 12 ¸ 36 kV mają bardziej urozmaiconą konstrukcję niż na wysokie napięcia. Różne firmy znalazły swoją konstrukcję – dogodną do własnej technologii. Jednak zasada działania większości układów gaszeniowych wynika z poznanych układów samosprężnych. W latach osiemdziesiątych pojawiły się też, na ten przedział napięcia, wyłączniki z łukiem wirującym, w których wykorzystano oddziaływanie pola magnetycznego na łuk elektryczny i możliwość chłodzenia łuku w SF6 w skutek jego szybkiego poruszania się.

Przykładem wyłącznika samosprężnego niech będzie pokazany na rys. 7.6 wyłącznik typu HC (firmy ABB). Każdy biegun wyłącznika jest zamknięty w oddzielnej obudowie z żywicy epoksydowej. W celu wyeliminowania zużycia uszczelnienia ruchowego, zastosowano odmienny sposób uszczelnienia dźwigni napędowej niż w innych typach wyłączników. Wyłącznik tego typu, o prądzie znamionowym od 630 A do 2500 A, ma prąd wyłączalny do 25 kA przy napięciu do 24 kV [38].

Rysunek 7.6. Przekrój bieguna wyłącznika samosprężnego typu HC (firmy ABB) w stanie otwartym: 1 – zespół styku nieruchomego, 2 – styki prądu ciągłego, 3 – styk opalny nieruchomy, 4 – styk opalny ruchomy, 5 – dysza izolacyjna, 6 – przestrzeń wydmuchu gazu gaszącego, 7 – wał (wspólny na 3 pola) 8 – uszczelnienie ruchowe, 9 – wał napędu, 10 – dźwignia napędu [38]

Rysunek 7.6. Przekrój bieguna wyłącznika samosprężnego typu HC (firmy ABB) w stanie otwartym: 1 – zespół styku nieruchomego, 2 – styki prądu ciągłego, 3 – styk opalny nieruchomy, 4 – styk opalny ruchomy, 5 – dysza izolacyjna, 6 – przestrzeń wydmuchu gazu gaszącego, 7 – wał (wspólny na 3 pola) 8 – uszczelnienie ruchowe, 9 – wał napędu, 10 – dźwignia napędu [38]

Firma ABB wprowadziła do produkcji wyłącznik średniowysokiego napięcia z łukiem wirującym (rys. 7.7) [38].

Rysunek 7.7. Przekrój bieguna wyłącznika z łukiem wirującym typu HB (firmy ABB): 1 – przyłącze, 2 – cewka cylindryczna, 3 – lamelki stykowe, 4 – „bieżnia” łuku wirującego, 5 – styk ruchomy, 6 – komora gaszenia, 7 – obszar ewakuacji gazu gorącego, 8 – dźwignia napędowa, 9 – wał napędowy, 10 – tłok sprężania pomocniczego [38]

Rysunek 7.7. Przekrój bieguna wyłącznika z łukiem wirującym typu HB (firmy ABB): 1 – przyłącze, 2 – cewka cylindryczna, 3 – lamelki stykowe, 4 – „bieżnia” łuku wirującego, 5 – styk ruchomy, 6 – komora gaszenia, 7 – obszar ewakuacji gazu gorącego, 8 – dźwignia napędowa, 9 – wał napędowy, 10 – tłok sprężania pomocniczego [38]

Podczas otwierania wyłącznika łuk elektryczny zapala się między stykami opalnymi: stałym w formie krążka i ruchomym rurowym. Prąd przerywany płynie wtedy przez cylindryczną cewkę, wytwarzając pole magnetyczne oddziałujące na łuk (jak na przewodnik z prądem). W wyniku tego pojawia się siła poprzecznie skierowana do osi łuku, powodująca jego ruch wirowy. Podczas tego ruchu następuje ochładzanie łuku na tyle skuteczne, że podczas przejścia prądu przez wartość zerową następuje przerwanie prądu [38].

Na średnie napięcia są też produkowane wyłączniki z komorami samogenerującymi ciśnienie SF6. Charakterystyczne dla tego wyłącznika jest całkowite rozdzielenie toru do przewodzenia prądu ciągłego i podczas wyłączenia. Podczas otwierania wyłącznika najpierw otwiera się „odłącznik”, tzn. styk przewodzący prąd ciągły. Prąd podlega komutacji na zestyk opalny. Następnie otwiera się zestyk opalny i zapala się łuk. Dokąd styk ruchomy opalny jest w obrębie przestrzeni zamkniętej specjalną dyszą izolacyjną, palący się łuk nagrzewa pewną porcję gazu. Zwiększa się jego ciśnienie wskutek termoekspansji i ablacji. Gdy dalej styk wysuwa się z dyszy następuje wydmuch gazu do przestrzeni rozprężania i zgaszenie łuku (podczas przejścia prądu przez wartość zerową). Parametry łączeniowe tego wyłącznika, przy jego technice gaszenia łuku, potwierdzają dobitnie doskonałe właściwości gaszeniowe SF6.

8. Inne aparaty z SF6.

Sześciofluorek siarki, z racji doskonałych właściwości dielektrycznych, znajduje zastosowanie i w innych aparatach elektroenergetycznych (nie tylko w przedziałach rozdzielnic i w łącznikach).

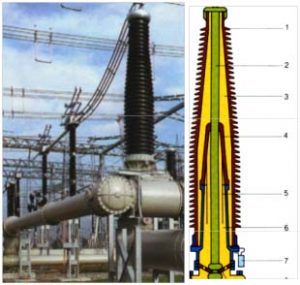

Szynoprzewody na wysokie napięcie z izolacją w postaci SF6 znajdują coraz częściej zastosowanie w przypadkach, gdy chodzi o bezpieczne doprowadzenie energii, nawet na znaczne odległości – odporne na działanie zanieczyszczonej atmosfery (np. strefy oddziaływania chemicznego) (rys. 8.1) [30].

Rysunek 8.1. Szynoprzewód wysokonapięciowy wypełniony SF6 i przepust SF6 – powietrze;

Rysunek 8.1. Szynoprzewód wysokonapięciowy wypełniony SF6 i przepust SF6 – powietrze;

1- izolator porcelanowy, 2 – tor prądowy, 3 – przestrzeń SF6, 4 –wewnętrzny izolator, 5 – ekran sterujący rozkładem pola elektrycznego, 6 – wewnętrzna przestrzeń SF6, 7 – manometr [38]

Ciekawe, że w ślad za przekładnikami prądowymi i napięciowymi z SF6, stosowanymi w rozdzielnicach osłoniętych (rys. 8.2), pojawiły się też przekładniki izolowane tym gazem, zamiast oleju, do zastosowania w rozdzielnicach konwencjonalnych.

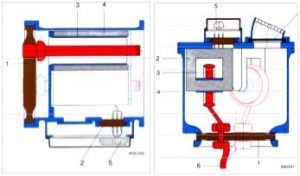

Rysunek 8.2. Przekładniki rozdzielnic osłoniętych: z lewej przekładnik prądowy; 1 – izolator przegrodowy, 2 – izolator przepustowy (obwodów wtórnych), 3 – korpus uzwojenia, 4 – uzwojenie, 5 – listwa zaciskowa obwodów wtórnych, z prawej przekładnik napięciowy: 1 – izolator przegrodowy, 2 – rdzeń magnetyczny, 3 – uzwojenie pierwotne, 4 – uzwojenie wtórne, 5 – zaciski uzwojenia wtórnego, 6 – przyłącze, 7 – membrana wyrzutnika [38]

Rysunek 8.2. Przekładniki rozdzielnic osłoniętych: z lewej przekładnik prądowy; 1 – izolator przegrodowy, 2 – izolator przepustowy (obwodów wtórnych), 3 – korpus uzwojenia, 4 – uzwojenie, 5 – listwa zaciskowa obwodów wtórnych, z prawej przekładnik napięciowy: 1 – izolator przegrodowy, 2 – rdzeń magnetyczny, 3 – uzwojenie pierwotne, 4 – uzwojenie wtórne, 5 – zaciski uzwojenia wtórnego, 6 – przyłącze, 7 – membrana wyrzutnika [38]

9. Zasady bezpiecznej pracy przy urządzeniach z SF6.

Ponad pięćdziesięcioletnie doświadczenie stosowania SF6 w urządzeniach elektroenergetycznych pokazały, że nie powstają groźne problemy w zakresie BHP, wszakże pod warunkiem, iż są podejmowane określone środki ostrożności, oraz są przestrzegane ustalone procedury postępowania. Prowadzone liczne badania w skali międzynarodowej, podkreślają, że we wszystkich przypadkach kiedy personel obsługi odniósł jakieś obrażenia nie były przestrzegane procedury dotyczące bezpieczeństwa lub personel nie był wyposażony w odpowiedni sprzęt ochronny. Można wysnuć konkluzję, że nie praca przy urządzeniach z SF6 jest niebezpieczna, tylko niebezpieczne jest niezachowywanie procedur postępowania.