Korzyści płynące z wiedzy na temat jakości czynnika w obiegu chłodniczym

Standardy jakościowe stawiane czynnikom pierwotnym, a także tym, które zostały poddane procesowi regeneracji omówione są w normie AHRI 700. Określa ona zarówno maksymalne zawartości zanieczyszczeń w czynnikach chłodniczych, jak i metodologię ich badań.

Wiedza z otrzymanych wyników analiz pozwala wykryć źródło nieprawidłowości funkcjonowania instalacji. Potwierdzenie wysokiej jakości czynnika chłodniczego wpływa na efektywniejsze chłodzenie, czy też dłuższą żywotność urządzenia . Dzięki znajomości parametrów czynnika z układu serwisant może wpłynąć na zmniejszenie zużycia energii urządzenia, a także podnieść poziom bezpieczeństwa pracy instalacji.

Przekroczenie poszczególnych parametrów czynnika może mieć znaczący wpływ na pracę całej instalacji:

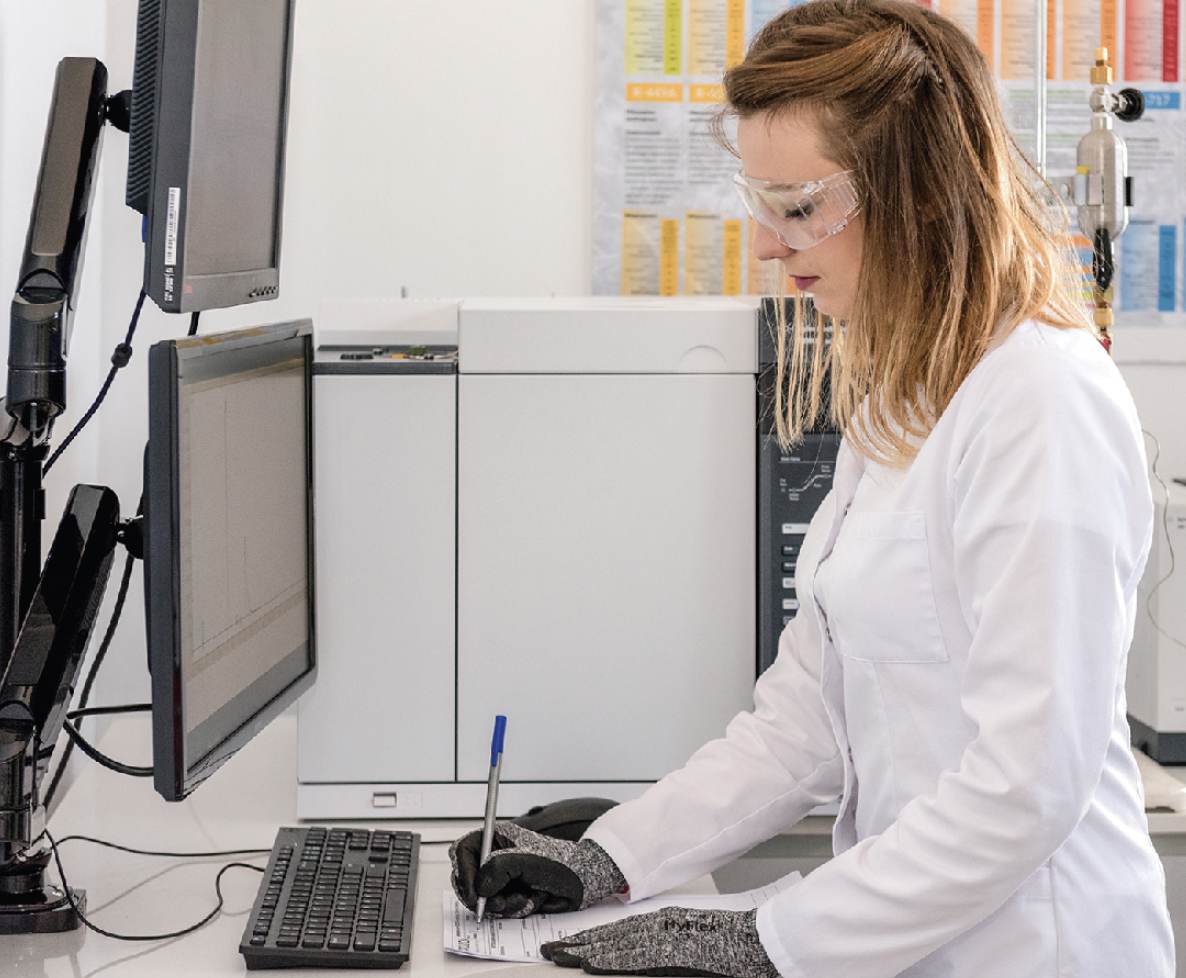

• badanie składu metodą chromatografii gazowej

– wykonuje się w celu wykluczenia podwyższonej zawartości domieszek oraz potwierdzenia odpowiedniej zawartości procentowej poszczególnych komponentów czynnika chłodniczego. Dopuszczalna zawartość domieszek to 0,5% wagowego. Podwyższona ilość domieszek oraz nieodpowiedni skład procentowy czynnika powodują większe zużycie energii oraz nieefektywne działanie instalacji. Zmiana składu może mieć również swoje skutki w pogorszeniu warunków przepływu czynnika wewnątrz wymienników ciepła z uwagi na wzrost lepkości cieczy. Ponadto, zmiana składu wpływa na poślizg temperaturowy, powodując jego zmianę, a co za tym idzie – zmiany w regulacji zaworów rozprężnych.

Rysunek 1. Chromatograf gazowy służący do badania składu oraz zawartości gazów nieskraplających

Rysunek 1. Chromatograf gazowy służący do badania składu oraz zawartości gazów nieskraplających

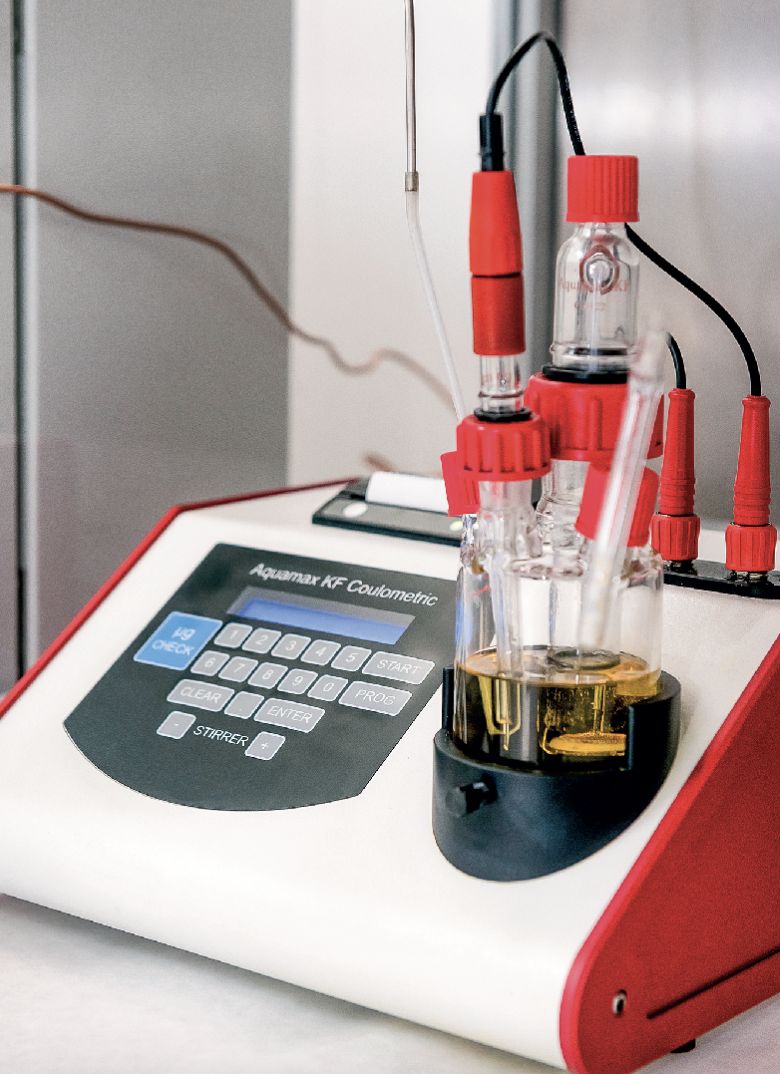

badanie wilgotności metodą Karla Fischer’a

– dopuszczalna wg normy ilość wilgoci w czynniku chłodniczym to 10 ppm. Zbyt wysoka zawartość wody w czynniku może powodować niedrożność zaworu dławiącego, będącego częścią układu chłodniczego, co z kolei jest przyczyną obniżonej zdolności instalacji do chłodzenia, a więc układ chłodniczy przestaje spełniać swoją rolę. Ponadto, podwyższenie zawartości wilgoci może doprowadzić do blokady pracy urządzenia, awarii sprężarki i skraplacza.

Rysunek 2. Kulometr Karla-Fishera to specjalistyczne urządzenie służące do pomiaru zawartości wilgoci

Rysunek 2. Kulometr Karla-Fishera to specjalistyczne urządzenie służące do pomiaru zawartości wilgoci

• badanie kwasowości metodą miareczkowania alkacymetrycznego

– dopuszczalna zawartość kwasów w czynniku chłodniczym to 1 ppm w przeliczeniu na kwas chlorowodorowy (HCl). Podwyższona zawartości kwasów skutkować może uszkodzeniem elementów instalacji.

• badanie zawartości pozostałości stałych i wysokowrzących

– pozostałości wysokowrzące – oleje, pozostałości stałe – metale i inne zanieczyszczenia. Dopuszcza się obecność pozostałości stałych i wysokowrzących na poziomie 0,01% obj. Prawidłowe działanie instalacji chłodniczej zapewniane jest między innymi przez odpowiednią (przystosowaną do wielkości instalacji) ilość czynnika chłodniczego, a zbyt duża zawartość oleju w obiegu uniemożliwia chłodzenie na odpowiednim poziomie.

• badanie obecności chlorków

– czynnik chłodniczy o prawidłowych parametrach nie powinien zawierać chlorków, dlatego badamy nie zawartość chlorków, a ich obecność.

• badanie zawartości gazów nieskraplających

– norma określa zawartość gazów nieskraplających na poziomie 1,5% objętościowego. Podwyższenie zawartości tego parametru może doprowadzić do podniesienia ciśnienia w instalacji, co skutkuje rozregulowaniem zaworów. Ponadto może także prowadzić do zwiększonych ciśnień pracy sprężarki i jej szybszego zużycia.

Właściwości olejów sprężarkowych

Poza znajomością parametrów czynnika chłodniczego, ważny jest także aspekt właściwości olejów sprężarkowych, które również pełnią ważną funkcję w obiegu chłodniczym.

Tak jak w przypadku wiedzy dostarczanej z wyników analiz czynników, stan techniczny oleju pozwala na wykrycie źródła nieprawidłowości w funkcjonowaniu instalacji.

• badanie zawartości wody

– wartość dopuszczalna zależy od przeznaczenia oleju, w przypadku olejów do sprężarek chłodniczych to 100 ppm. Obecność wody w ilościach większych niż dopuszczalna może świadczyć o przedostawaniu się wody do układu olejowego z innych obiegów np. układu chłodzenia wodą.Przekroczenie dopuszczalnej wartości wilgotności powoduje degradację olejów – rozkład oleju przez hydrolizę w przypadku olejów poliestrowych, rozkład dodatków uszlachetniających, powoduje zacieranie się i przyśpieszone zużycie elementów trących oraz korozję metali, w niektórych przypadkach może powodować rozwój mikroorganizmów.

• badanie lepkości kinematycznej

– w trakcie użytkowania oleju w zależności od jego składu chemicznego oraz oddziaływań (termicznych, chemicznych, mechanicznych) może ulegać zarówno zmniejszeniu jak i zwiększeniu. Zwiększona lepkość oleju wskazuje na postępujące procesy utleniania wskutek podwyższonych temperatur lub jest wynikiem dolania oleju o większej lepkości niż znajdujący się w układzie. Zmniejszona lepkość jest najczęściej wynikiem wprowadzenia do oleju rozpuszczalnika, dodania oleju o mniejszej lepkości lub ścinania dodatku polimerowego

• badanie liczby kwasowej

– maksymalna dopuszczalna liczba kwasowa dla oleju sprężarkowego to 0,1 mgKOH/g. Zakwaszenie oleju jest skutkiem utleniania jego mniej odpornych składników, ponadto niektóre oleje zawierają dodatki o charakterze kwasowym, w wyniku rozkładu których następuje zmniejszenie liczby kwasowej, dlatego wartość liczby kwasowej nie powinna ulegać zarówno zwiększeniu jak i zmniejszeniu.

• badanie zawartości pierwiastkowej

– P, B, Zn, Mg, Ca

– są składnikami dodatków, które poprawiają właściwości olejów. Ich zawartość na ogół maleje w trakcie eksploatowania, ze względu na procesy utleniania, rozkładu termicznego, a niekiedy także oddziaływania wody.

– Fe, Cu, Al, Pb, Cr, Sn

– zwiększona zawartość tych metali katalizuje procesy utleniania i termicznego rozkładu składników oleju. Powolne zwiększanie ilości tych metali w oleju świadczy o postępującym procesie zużywania metalowych powierzchni trących.

– Fe, Cu

– zwiększona zawartość może świadczyć również o zachodzeniu procesu korozji i rdzewienia;

– Cu, Sn

– jeżeli zwiększa się zawartość, świadczy to o zużyciu części wykonanej z brązu cynowego (tulejki, panewki);

– Cu, Pb

– jeżeli zwiększa się zawartość, świadczy to o zużyciu części wykonanej z brązu ołowiowego (łożyska, panewki);

– Al

– jeżeli zwiększa się zawartość, świadczy to o zużyciu części wykonanej z duraluminium;

– Si

– obecność krzemu w oleju najczęściej jest spowodowana przedostawaniem się do układu oleju, zanieczyszczeń z zewnątrz w postaci krzemionki (kurz, piasek).

Marta Wiśniewska

Kierownik Laboratorium